目次

金属積層造形(英語:Metal Additive Manufacturing)は、金属粉末をレーザーや電子ビームなどの熱源で溶融・凝固させ、一層ずつ積み重ねていくことで三次元形状の部品を製造する技術です。金属3Dプリンティング(Metal 3D printing)と呼ばれることもあります。

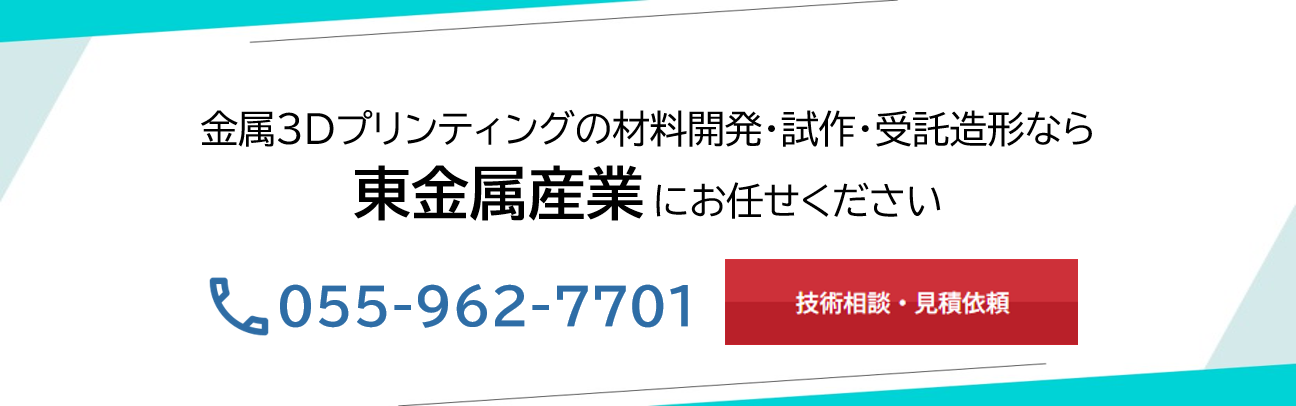

従来の切削加工では難しかった複雑形状・複雑構造の部品を造形できるため、航空宇宙、医療、自動車、産業機械など、幅広い分野で活用されています。

今回は、金属積層造形について基礎から丁寧に解説いたします。

金属積層造形は、AM(Additive Manufacturing:付加製造)技術の一種です。

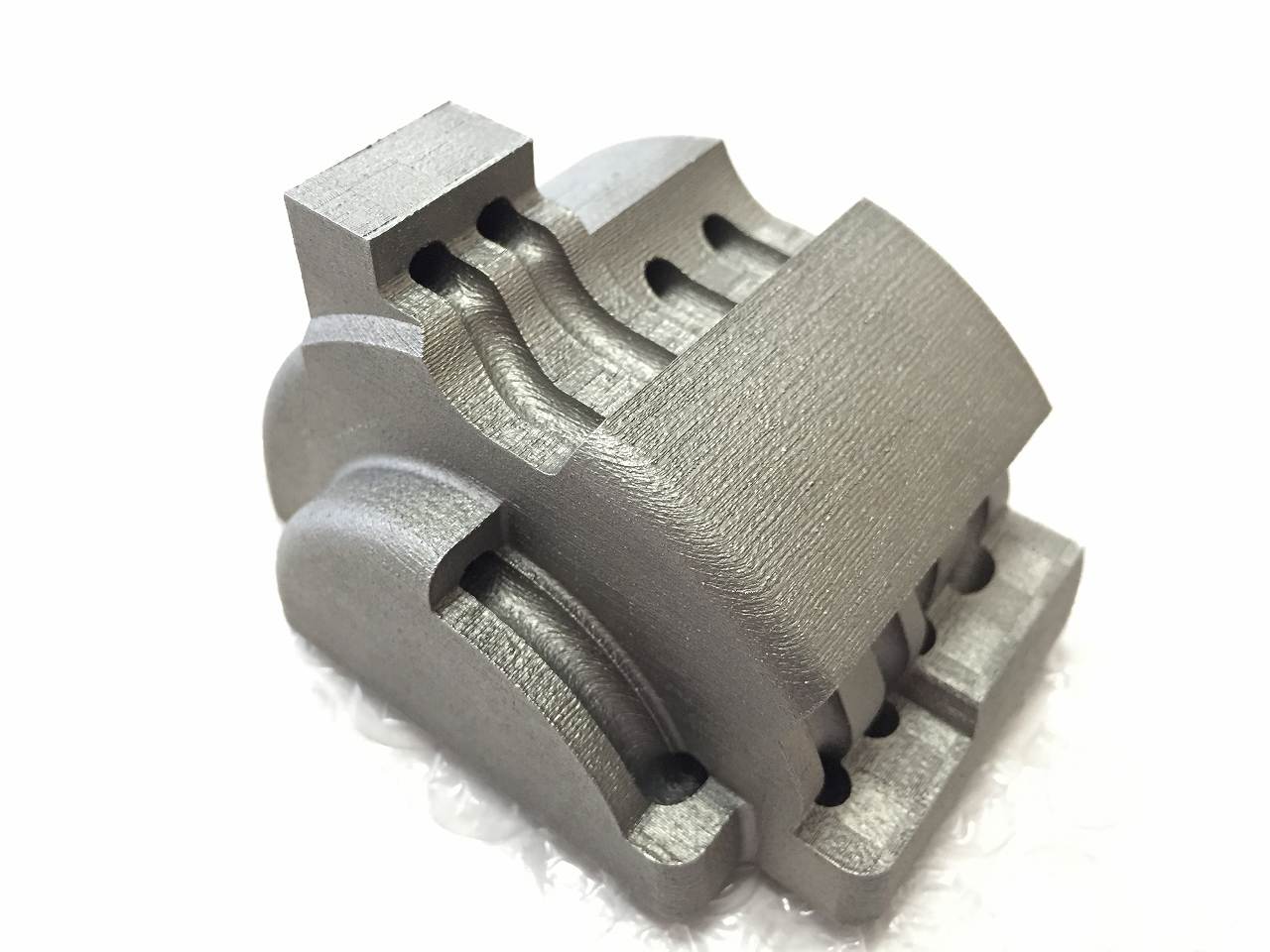

3D-CADデータに基づいて、一層分の断面形状を金属粉末層に照射し、溶融・凝固させることで一層ずつ立体的な形状を積み重ねていきます。

金属積層造形で使用される造形材料ご紹介します。

金属積層造形は、様々な分野で活用されています。

金属積層造形では、従来の加工法とは異なる設計上の注意点があります。

金属積層造形は、従来より、強度不足、精度が粗い、造形材料の選択肢が少ない、大型部品を造形できるマシンが少ないなどといった問題が指摘されてきました。

しかし、ここ数年の技術革新により、それらの欠点が解消され、近年では造形+機械加工を一台で行える造形マシンも登場するほか、造形速度の高速化による量産性向上、造形材料の多様化、大型の造形マシンの普及など、今後ますますの発展が予測されます。

有名な金属3Dプリンターメーカーとしては、海外のEOS、GE Additive、HPなどが有名です。 国内では、松浦機械製作所、DMG森精機などが金属3Dプリンターを製造しています。

当サイトを運営する東金属産業株式会社は、航空宇宙・半導体分野を中心に金属3Dプリンティングの材料開発・試作・量産を行っております。

特にメーカーとの共同開発で豊富な実績があり、長年の経験によって培われたDfAMやトポロジー最適化のノウハウを駆使して工程集約、リードタイム短縮、軽量化、部品一体化など様々な付加価値を提供いたします。

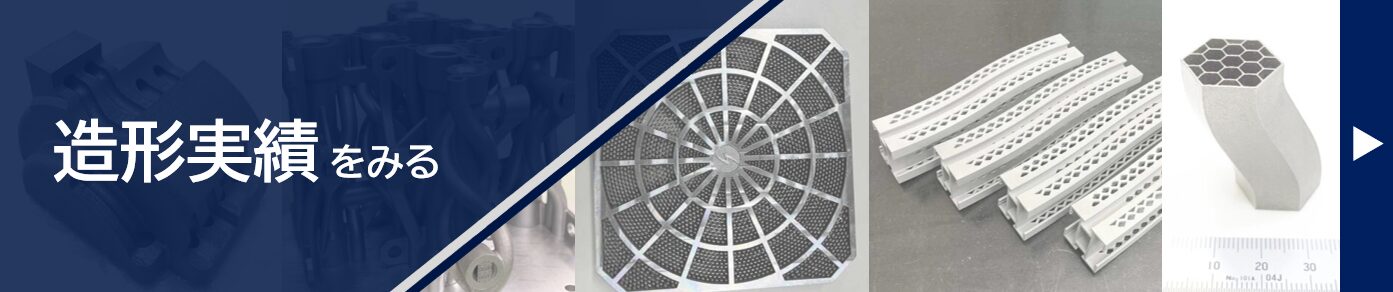

これまで5,000点以上の金属積層造形の試作・量産実績があり、その経験を活かして、切削・研削加工など従来の製造プロセスでは実現困難であった複雑形状や機能性を、金属3Dプリンティングへの工法転換によって実現することをご提案しております。

基本的には、後工程を不要とするネットシェイプ・ニアネットシェイプを目指しますが、要求される面粗度や寸法精度によって後工程が必要になることがあるため、当社では切削、溶接、組立、熱処理、仕上げまでワンストップで対応できる体制を整えております。

さらに、アルミニウム(AlSi10Mg)、ステンレス(SUS316L)、マルエージング鋼、インバーなど様々な造形材料の実績があり、チタン、インコネル、銅合金、樹脂なども協力企業と連携して対応可能です。

切削加工品の工法転換や、部品開発・試作段階における金属積層造形をご検討の際は、お気軽にお問い合わせください。