目次

皆さんは「インバー」という金属をご存知でしょうか?

あまり有名な金属材料ではありませんが、実は私たちの身の回りの見えないところで活躍している重要な素材なのです。

例えば、皆さんが毎日使っているスマートフォンやパソコン、あるいは正確な時を刻む時計の中にも、インバーが使われている可能性があります。

インバーは、鉄とニッケルの合金で、 熱膨張率が非常に低い(鉄のおよそ10分の1)という特性を持つ金属です。温度変化による寸法変化がほとんどないため、航空宇宙部品や精密機器、電子機器など、高温・低温環境下で高精度を求められる部品に欠かせない材料となっています。

本記事では、インバーの基礎知識から用途、特性、メリット・デメリットまでを詳しく解説し、さらに専門知識や最新情報、データなども紹介します。

インバーは、1896年にスイスの物理学者シャルル・エドゥアール・ギヨーム(Charles Edouard Guillaume)によって発見されました。

彼は、鉄とニッケルの合金の熱膨張率を研究する過程で、特定の組成比において熱膨張率が極めて低くなることを発見し、この合金を「インバー(Invar)」と名付けました。

「Invar」は、フランス語の「invariable(不変)」に由来し、温度変化に対して寸法がほとんど変化しないという特性を表しています。

インバーは、一般的に 鉄 (Fe) 36%、ニッケル (Ni) 64% の組成比を持つ合金を指し、特にインバー36 と呼ばれています。

インバーの低熱膨張率は、 熱膨張 と 磁気変態 の相互作用によるものです。

熱膨張:温度が上昇すると、物質を構成する原子の熱振動が激しくなり、原子間の距離が広がることで体積が膨張します。

磁気変態:インバーは、常温では強磁性体ですが、温度が上昇するとキュリー点と呼ばれる温度で常磁性体に変化します。この磁気変態に伴い、体積が収縮します。

インバーでは、温度上昇による熱膨張と、磁気変態による体積収縮が同時に起こるため、互いに相殺し合って熱膨張率が極めて低くなります。

インバーには、最も一般的なインバー36以外に、様々な種類があります。

インバーにコバルトを4~5%添加することで、熱膨張率をさらに低くした合金です。その熱膨張率は鉄の100分の1と、さらに高機能の材料になっています。

チタンなどを添加することで、強度を高めた合金です。

クロムやステンレスなどを添加することで、耐食性を向上させたインバー材です。

インバーは、その優れた特性から様々な分野で利用されています。

インバーは、温度変化による誤差を最小限に抑える必要がある精密機器に広く利用されています。

精密な時計の部品にインバーを使用することで、温度変化による時刻のずれを防ぐことができます。

測量機器の基準尺や基準線にインバーを使用することで、測定精度を向上させることができます。

光学機器のフレームやレンズホルダーにインバーを使用することで、温度変化による光軸のズレを防ぐことができます。

インバーは、高精度な位置決めが求められる電子機器にも利用されています。

半導体製造装置のステージやフレームにインバーを使用することで、温度変化による位置ズレを防ぎ、安定した半導体生産が可能になります。

LNGタンカーのタンクにインバーを使用することで、LNGの温度変化によるタンクの変形を防ぐことができます。

航空機やロケット、人工衛星の部品にインバーを使用することで、激しい温度変化による機体の変形を防ぐことができます。

自動車のエンジン部品やブレーキ部品にインバーを使用することで、温度変化による部品の変形を防ぎ、安全性と信頼性を向上させることができます。

医療機器の部品にインバーを使用することで、温度変化による機器の誤作動を防ぐことができます。

建築材料にインバーを使用することで、温度変化による建物の変形を防ぐことができます。

インバーは、以下のような優れた特性を持っています。

| 物理的特性 | 値 |

|---|---|

| 熱膨張率(20℃) | 1.2 × 10⁻⁶ /℃ |

| 熱伝導率 (20℃) | 10.4 W/(m·K) |

| 電気抵抗率 (20℃) | 82 μΩ·cm |

| 密度 (20℃) | 8.0 g/cm³ |

| ヤング率 | 140 GPa |

| 化学的特性 | 詳細 |

|---|---|

| 耐食性 | ニッケルを含有しているため、比較的耐食性に優れる |

| 耐酸化性 | 高温での耐酸化性は劣る |

| 耐薬品性 | 酸やアルカリには弱い |

インバーは難削材であるため、加工には高度な技術が必要です。

■ 切削加工:切削速度を遅くし、切れ刃の鋭い工具を使用する必要があります。

■ 溶接:溶接割れが起こりやすいため、適切な溶接条件を選択する必要があります。

■ 熱処理:熱処理によって硬度や強度を調整することができます。

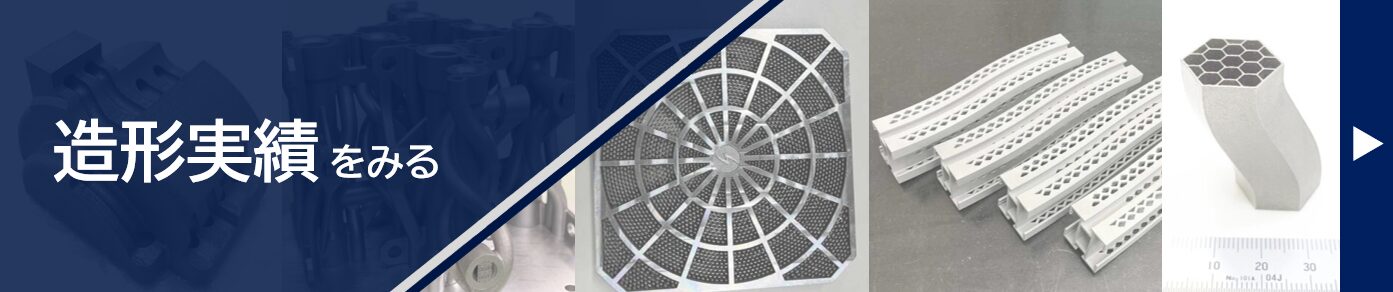

■ 積層造形(3Dプリンタ):切削加工に比べ、材料調達期間と材料コストを抑えることができます。

①高精度:熱膨張率が非常に低いため、寸法安定性に優れており、高精度な部品に最適です。

②安定性:温度変化による特性の変化が少なく、安定した性能を発揮します。

③耐久性:強度や耐摩耗性に優れ、長期間の使用に耐えることができます。

①高コスト:ニッケルを含有しているため、他の金属材料に比べて高価です。

②加工の難しさ:難削材であるため、加工コストが高くなります。

③磁性:磁性を持つため、磁気を嫌う用途には適しません。

インバーの代替材料としては、以下のようなものが挙げられます。

①セラミックス:熱膨張率がゼロに近いが、加工が難しく加工時間が長い。さらに割れやすい。

②炭素繊維強化プラスチック(CFRP):軽量で高強度、熱膨張率が低い。

切削加工が難しく且つ材料費が高いインバーを削り出しで加工しようとすると、加工時間が長いだけでなくコストも極めて高くなってしまいます。

「金属3Dプリンタ工法転換ラボ」では、インバー材の切削加工から積層造形(3Dプリンティング)への工法転換によるコストダウン・難形状実現ややセラミックスからの材料変更をご提案しております。

ご要望に応じて、インバー36やスーパーインバーだけでなく、耐食性が高いステンレスインバーや高温環境下での低熱膨張性に優れた材料の開発から、造形後の溶接・機械加工・表面処理までワンストップで対応させていただきます。

図面ができる前の構想・開発段階からのご相談も承っておりますので、お気軽にご相談ください。