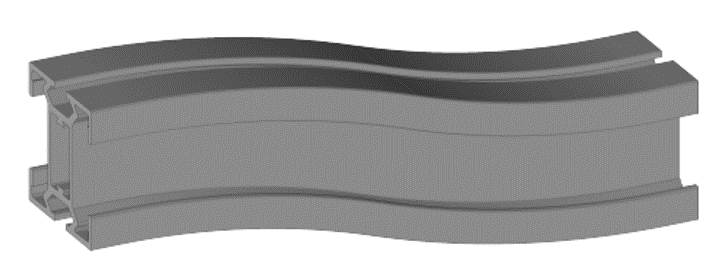

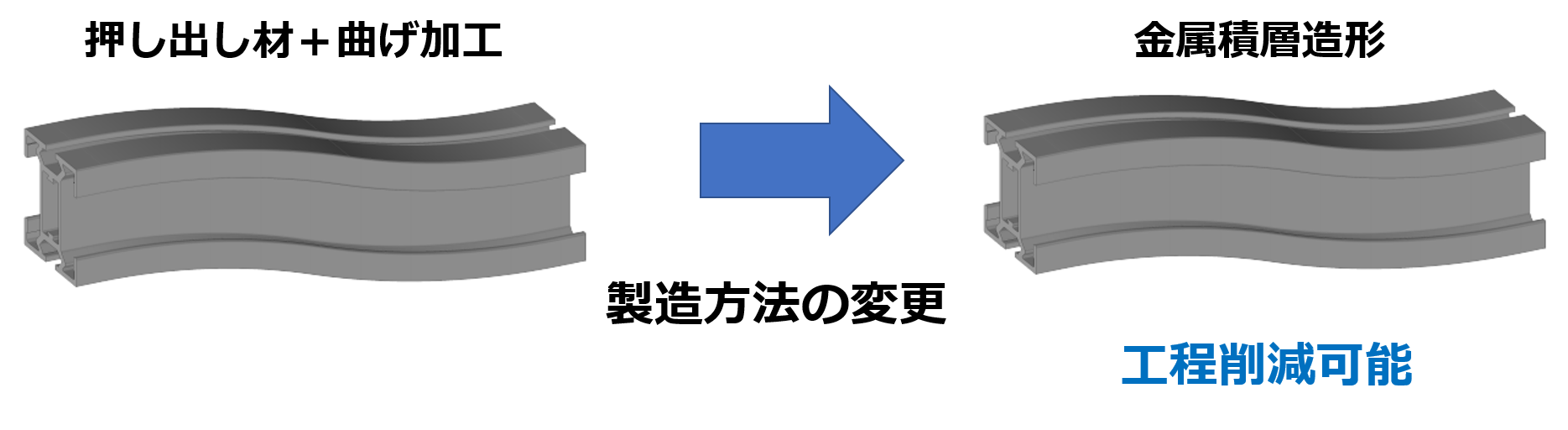

食品検査ラインに使用されているコンベアフレームを、金属3Dプリンタに工法転換した事例をご紹介します。

| 製品 | リフトアップコンベアフレーム |

| 用途・顧客 | 食品検査ライン |

| 材種 | AlSi10Mg(3D造形用粉末) |

| サイズ | 40mm×45mm×200mm |

| 従来工法 | 押出成形+R曲げ |

検査対象品の底面検査をするため、局所的にリフトアップできるよう設計された曲げフレーム部品となります。

課題

・曲げ加工精度

・製作工期

・部品の安定的な調達

R曲げ加工の課題点

・曲げ形状に適した金型を用意する必要がある。

・精度を出すには、材料の伸縮や芯出しなど考慮すべき点が多い。

・多品種少量生産の対応も難しい。

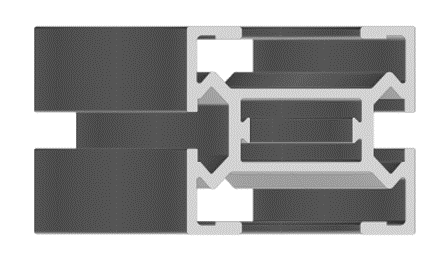

どんな形状でも製作できるわけではないが、今回の部品では以下の点が適しているため製作に着手した。

・体積がそれほどない

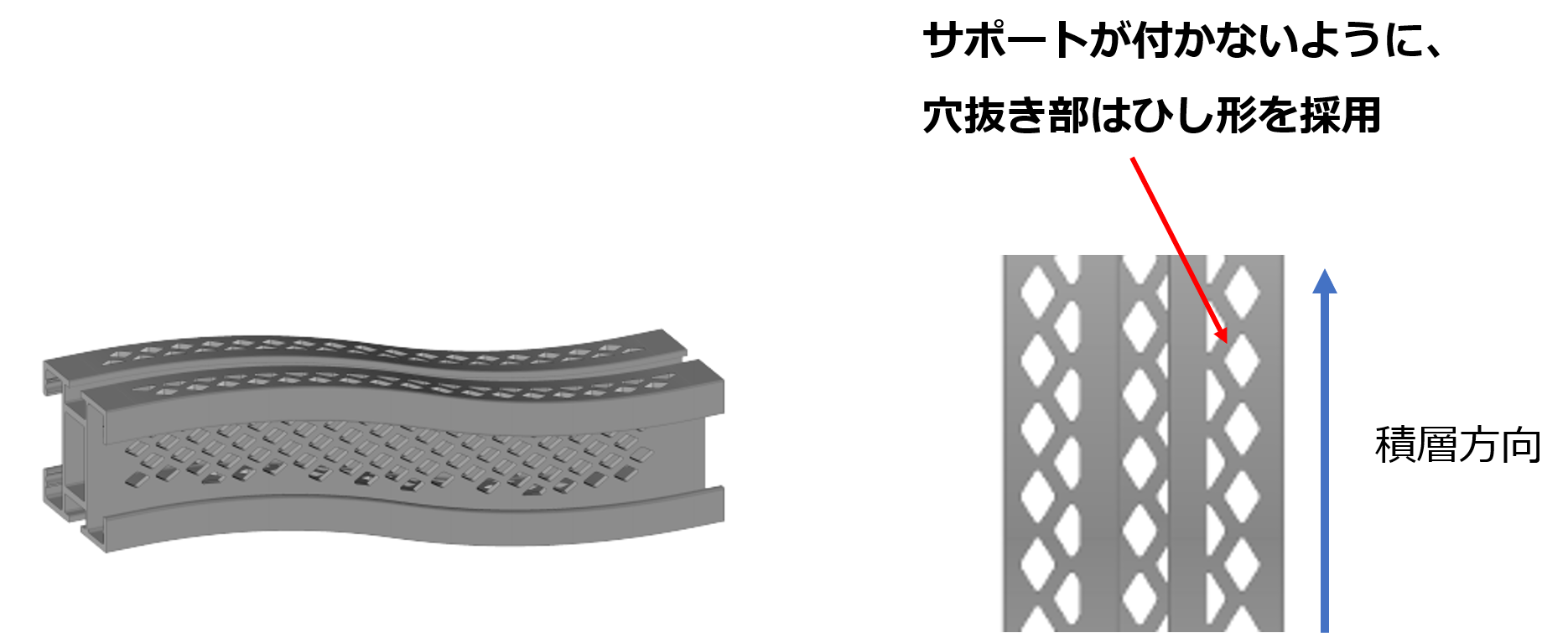

・サポートレス造形が可能

・多数個取りが可能

・後加工が要らない(造形のままで使用できる)

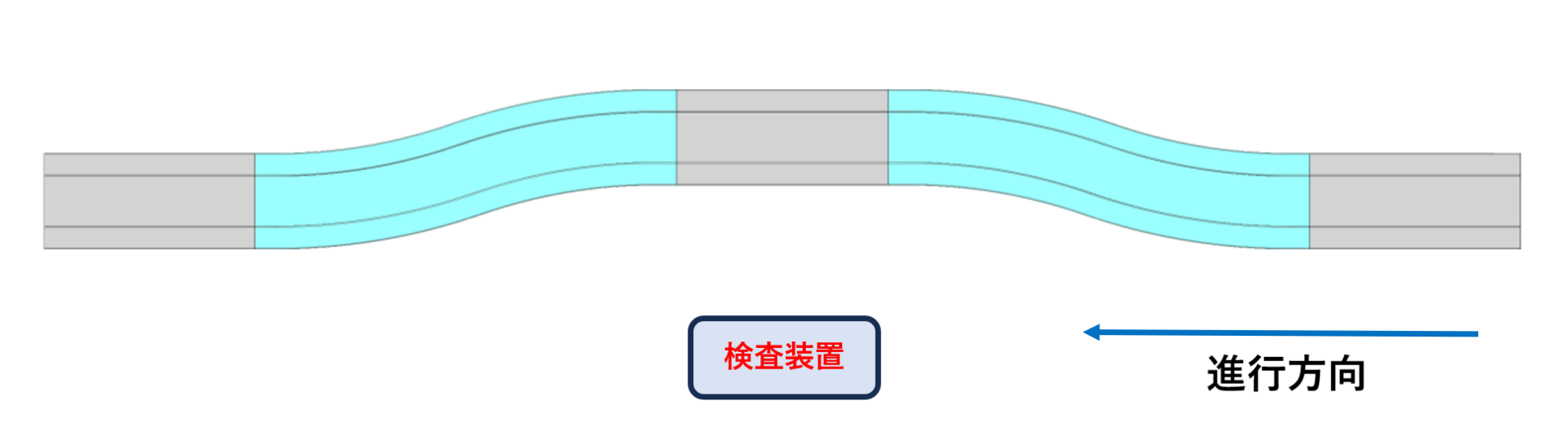

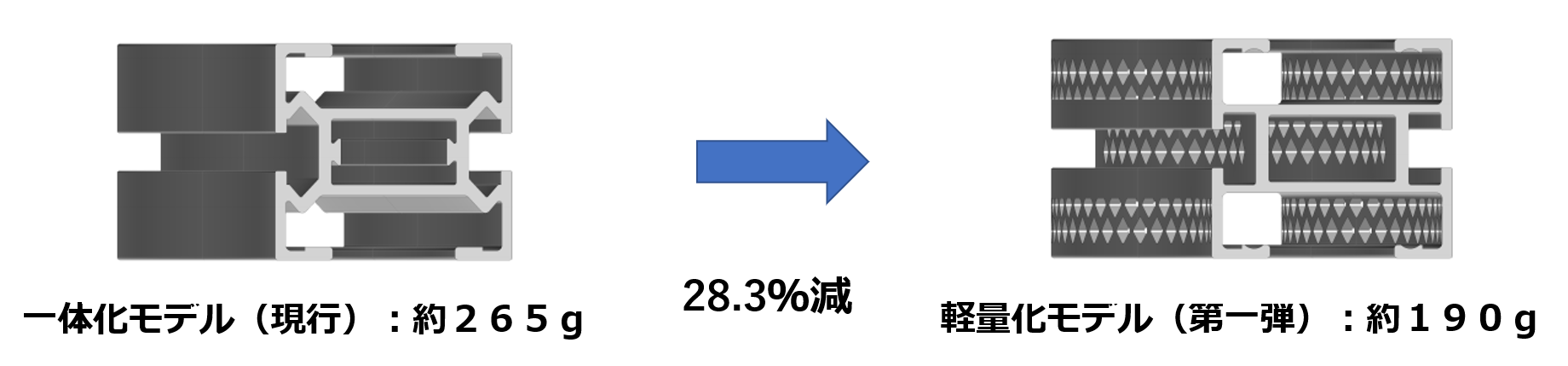

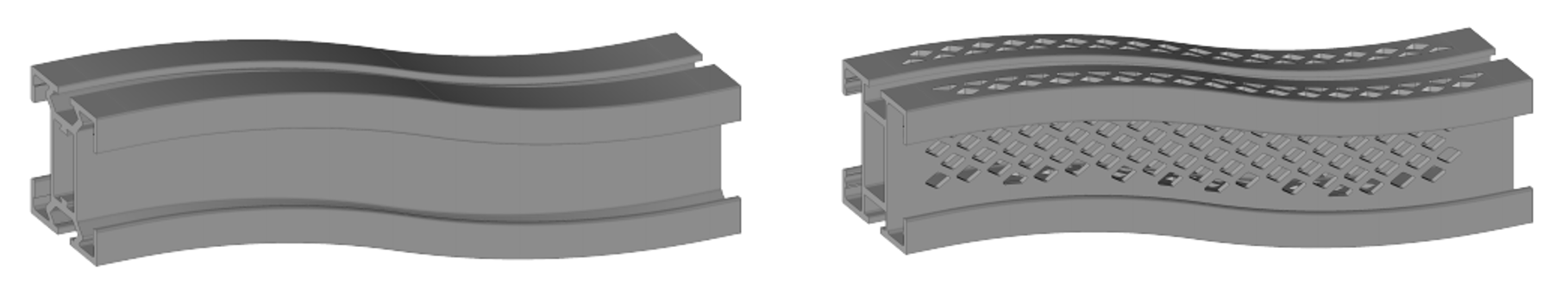

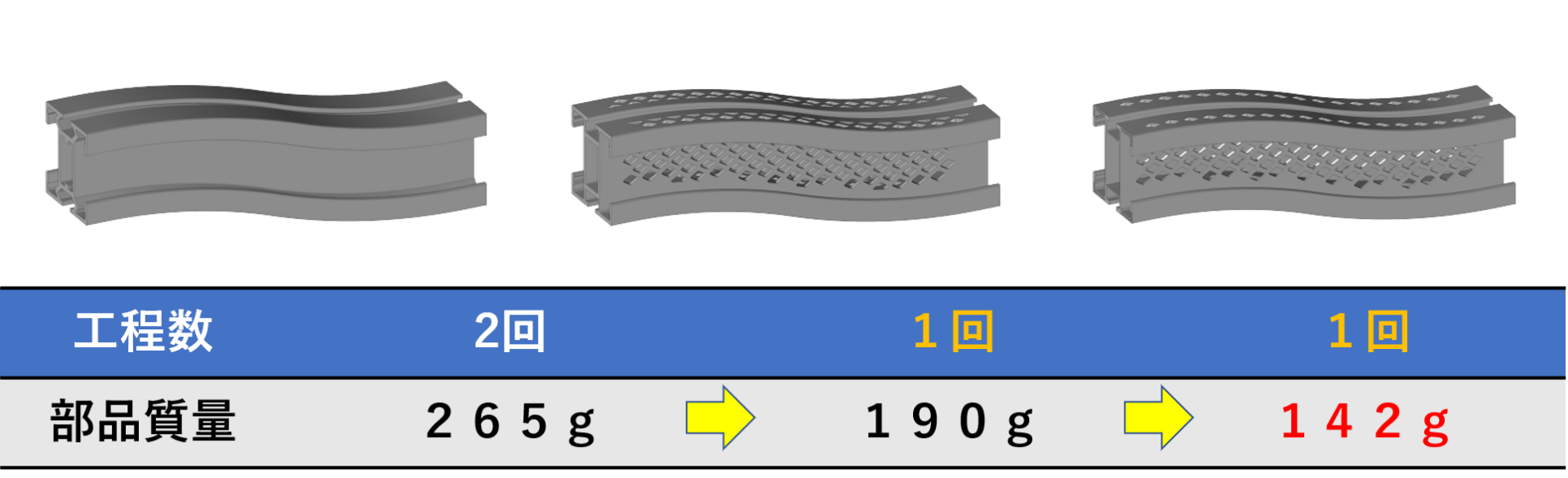

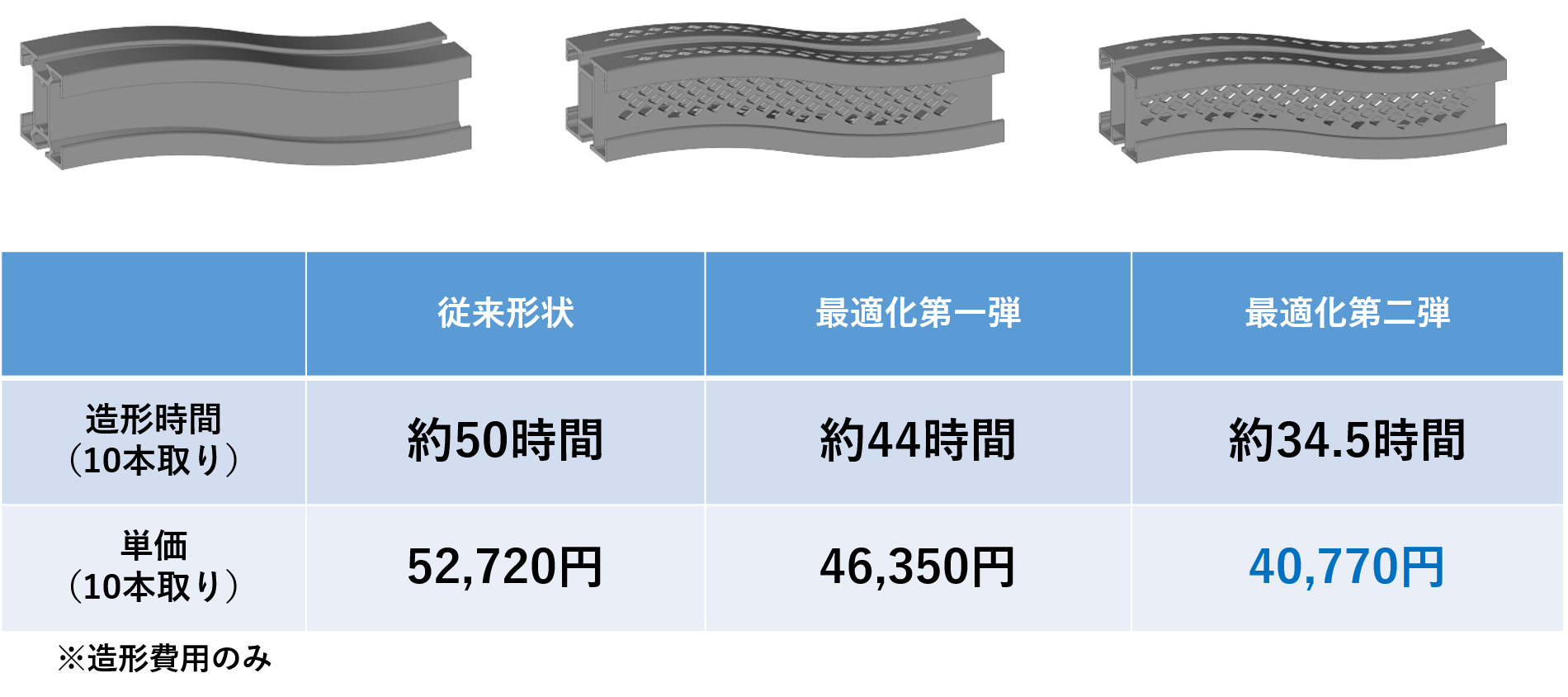

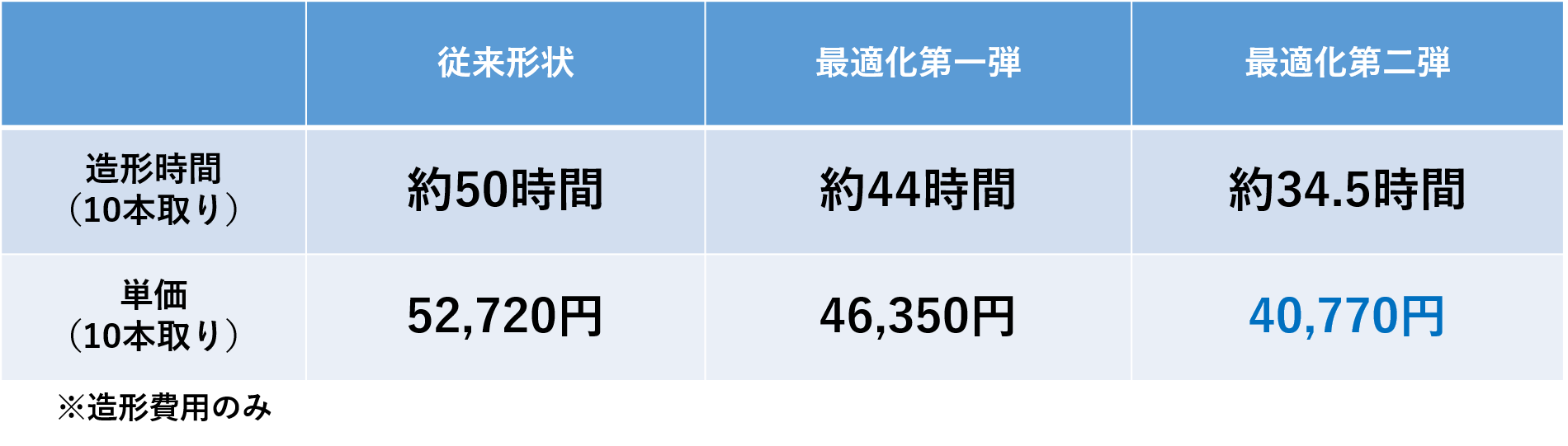

<最適化第一弾>

強度を残しつつ断面形状の最適化を行った

得られる効果

・造形時間の短縮

・使用材料の削減

=製造コストの低減

まだまだ製造コストがかかる工法となるため、このようなDfAMも効果が期待できます。

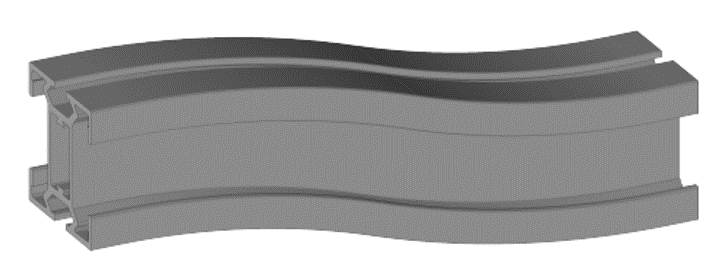

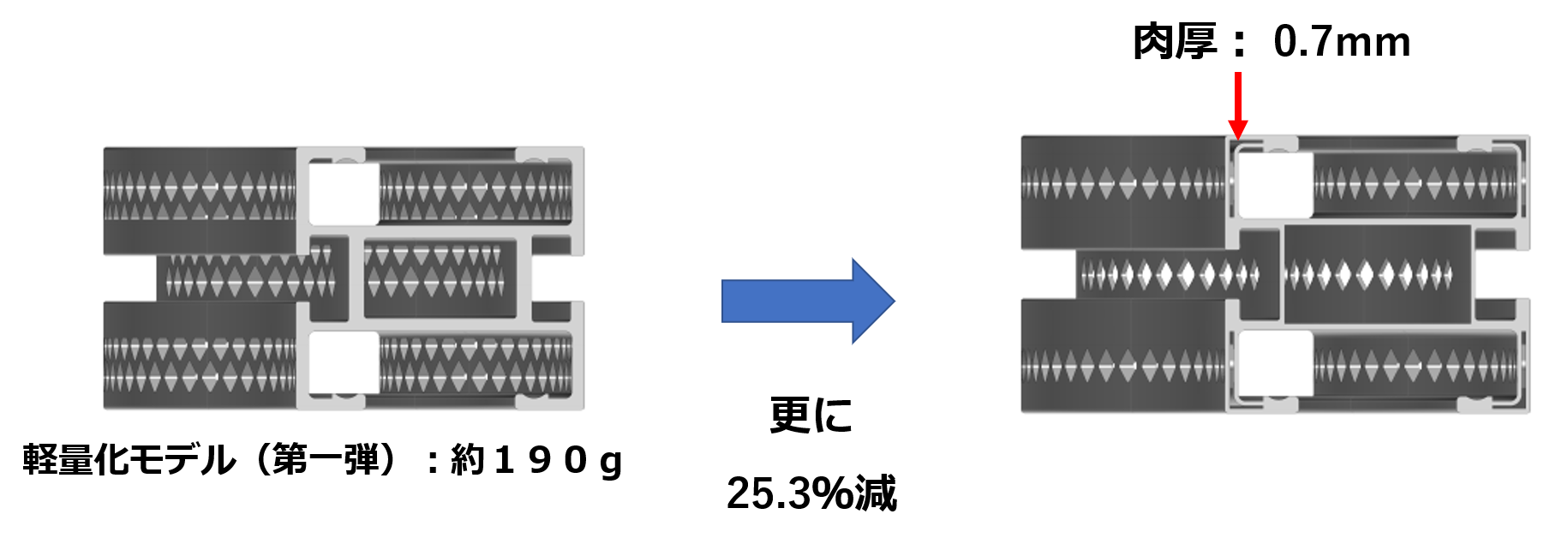

<最適化第二弾>

第一弾で軽量化した形状から更なる軽量化を実施

46.4%の軽量化に成功しました。

軽量化での性能向上はございませんが、製造コスト削減に繋がります。

造形時間は31%の削減でした。

軽量化と比べて削減率が低い理由として造形高さが高く、スキージング時間が長い点が挙げられます。

スキージング時間の短縮には以下の方法が考えられます。

・製品高さ(造形高さ)を低くする

・積層ピッチを広くする(粉末粒径とレーザーパラメータの調整が必要)

・スキージングスピードを上げる

しかし、変更が難しい点が多く、造形品質への影響に直結してしまうため、簡単に改善することが出来ません。

当サイトを運営する東金属産業株式会社は、金属3Dプリンタにおいて、航空宇宙や産業機器等の幅広い業種向けに、そしてギヤ、ノズル、フレーム、インペラ等、多種多様な形状の部品向けに、累計5,000点以上の造形実績がございます。

そのため、金属3Dプリンタの強みだけでなく限界までも熟知しており、塑性加工・切削などからの工法転換により期待できる効果や起こりうる問題点、そして金属3Dプリンタが得意とする形状についてもノウハウがあるため、設計(DfAM)段階でのご提案を積極的に行っております。

既存工法のコスト・納期や形状限界にお困りの方、金属3Dプリンタへの工法転換によりどれくらい改善効果が期待できるのか知りたいという方は、お気軽にご相談ください。