「アビオニクス」という言葉をご存じでしょうか?

航空宇宙あるいは電子機器の業界で働く方であれば耳にしたことがあるかもしれませんが、近年このアビオニクス分野に革新をもたらす技術として注目を集めているのが金属積層造形です。

本記事では、アビオニクス製品・部品に求められる要件や金属積層造形(金属3Dプリンティング)の適用可能性について、金属積層造形のプロフェッショナルが解説します。

アビオニクス(英語:Avionics)とは、航空(英語:Aviation)と電子工学(英語:Electronics)を組み合わせた造語であり、航空機に搭載される電子機器(航空電子機器)およびシステム全般を指します。

具体的には、飛行制御システム、航法システム、通信システム、レーダーシステム、監視システム、情報表示システムなどが含まれます。これらのシステムは、航空機の安全性、効率性、および性能を確保するために不可欠であり、極めて高い信頼性と精度が求められます。

アビオニクスは、軍用機から民間機、さらには航空宇宙分野に至るまで幅広く適用されており、その進化は航空機産業・宇宙産業全体の発展に直結しています。近年では、ドローンやUAM(Urban Air Mobility)、AAM(Advanced Air Mobility)といった新たな航空機開発においても、アビオニクス技術の重要性が増しています。

アビオニクス部品は、航空機の過酷な運用環境に耐えうるように設計される必要があります。そのため、以下のような物理的、化学的、機械的性質が特に重視されます。

■軽量性

航空機の燃費効率向上とペイロード(積載量・可搬重量)増加のため、部品の軽量化は、自動車と同等かそれ以上に重要視されます。

■高強度・高剛性・疲労強度

モータースポーツと同様に、飛行中の振動、衝撃、Gフォースといった外部応力に耐え、構造安定性を保つために高い強度と剛性が求められます。また、長期間にわたる繰り返し使用や過酷な環境下においても、部品が故障することなく安定して機能し続けるために疲労強度も重要です。

■耐熱性・高温強度

エンジン周辺や高速飛行時の「空力加熱」(空気の高速通過により固体が加熱する現象)により、高温に晒される可能性があるため、部品は高温下でも性能を維持できる耐熱性が不可欠です。

■耐食性

塩害、湿度、化学物質など、多様な環境下での腐食に耐えうる材料と表面処理が必要です。

■熱伝導性・放熱性

電子機器は発熱を伴うため、効率的な放熱を可能にする高い熱伝導性が求められる場合があります。特に高密度実装化が進むアビオニクスにおいては、熱管理が重要な課題です。

■電気伝導性・電磁シールド性

適切な電気伝導性を持つことや、外部からの電磁干渉を防ぐための電磁シールド性能も重要です。

■難燃性

難燃性とは文字通り火災時に燃え広がりにくい性質のことです。アビオニクス部品は、燃焼速度、発煙量、有毒ガス発生量などの難燃性基準に適合する必要があります。

これらの要求を満たすため、アビオニクス分野では、アルミニウム合金、チタン合金、ニッケル基超合金などの高性能金属材料が広く使用されています。

金属積層造形(英語:Additive Manufacturing、3Dプリンティング)は、従来の切削加工や鋳造では困難だった複雑形状かつ高機能の部品を製造できる技術であり、特にアビオニクス分野において大きな可能性を秘めています。

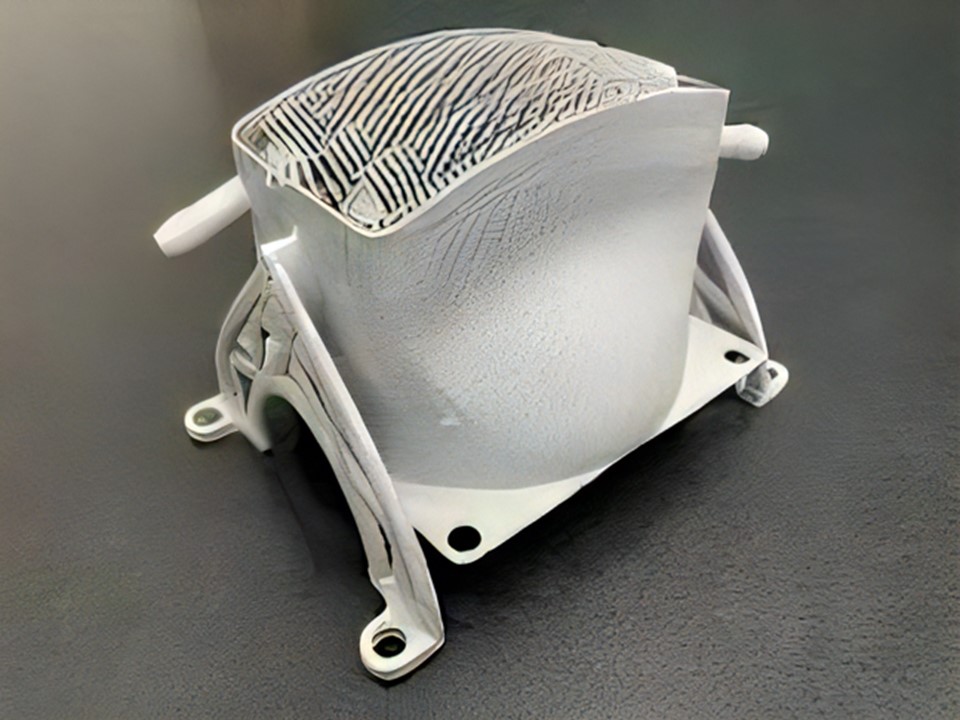

金属積層造形では、部品が必要な強度を保ちつつ、無駄な部分をなくすトポロジー最適化設計が可能です。

これにより、例えば複雑な内部格子構造(ラティス構造)を持つ部品を造形することで、切削等の既存工法の限界を超えて大幅な軽量化を実現できます。航空機の燃費効率向上に直結し、環境負荷低減にも貢献します。

■コストダウンと長寿命化

複数の部品を一体化して造形できるため、組立工程の削減、部品点数の削減、それに伴うコストダウン、さらには接合部の減少による破断防止と、それによる製品の長寿命化が期待できます。

■放熱性の向上

複雑な内部流路や冷却フィンを一体で造形することにより、電子機器の熱伝導経路を最適化し、効率的な放熱を可能にします。これにより、アビオニクス機器の小型化、高性能化、長寿命化に貢献します。

金型不要で部品を直接製造できる金属積層造形は、試作から量産までの所要期間を大幅に短縮することができます。これにより、研究・開発コストの低減や市場投入までの迅速化が期待できます。

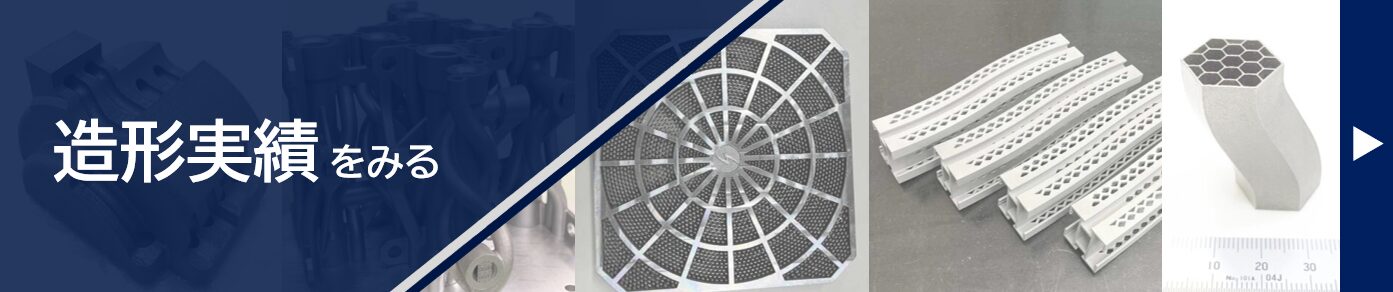

当サイトを運営する東金属産業株式会社は、航空宇宙・半導体分野を中心に金属3Dプリンティングの材料開発・試作・量産を行っております。

特にメーカーとの共同開発で豊富な実績があり、長年の経験によって培われたDfAMやトポロジー最適化のノウハウを駆使して工程集約、リードタイム短縮、軽量化、部品一体化など様々な付加価値を提供いたします。

これまで5,000点以上の金属積層造形の試作・量産実績があり、その経験を活かして、切削・研削加工など従来の製造プロセスでは実現困難であった複雑形状や機能性を、金属3Dプリンティングへの工法転換によって実現することをご提案しております。

基本的には、後工程を不要とするネットシェイプ・ニアネットシェイプを目指しますが、要求される面粗度や寸法精度によって後工程が必要になることがあるため、当社では切削、溶接、組立、熱処理、仕上げまでワンストップで対応できる体制を整えております。

さらに、アルミニウム(AlSi10Mg)、ステンレス(SUS316L)、マルエージング鋼、インバーなど様々な造形材料の実績があり、チタン、インコネル、銅合金、樹脂なども協力企業と連携して対応可能です。

切削加工品の工法転換や、部品開発・試作段階における金属積層造形をご検討の際は、お気軽にお問い合わせください。