海外では実用化が進み、工業用の製品製作で数多く使用されている金属3Dプリンタは、国内ではまだ量産での活用は進んでいないと言われています。一方で当社の場合は金属3Dプリンタがもっとも活かせる市場を狙い、提案活動をしてきた結果、工業用の製品部品として数多く採用されてきました。試作・量産を合わせると点数としては5000点以上の実績があります。

従来の製造プロセスにおける制限により具現化できていなかった機能性の高い構造を実現するには、金属積層造形プロセスへの工法転換が有効です。

自由な経路の内部管路や緻密な構造の熱交換器を金属積層造形プロセスで製作することにより、部品の高機能化を実現し、結果的に機能に対するコストメリットが高くお客様にご満足いただけるものづくりが可能となります。

国内でも様々な企業が金属3Dプリンタを保有していますが、当社の強みといえるのが、鋳物メーカーであること・切削・溶接・熱処理にも精通し、トータルでのものづくりが提案できるという点です。既存事業で培った技術やネットワークにより、様々なポストプロセスに対応いたします。特定工法にこだわることなく、複雑形状部品をコスト・リードタイムという点で最適な工法をご提案させていただきます。

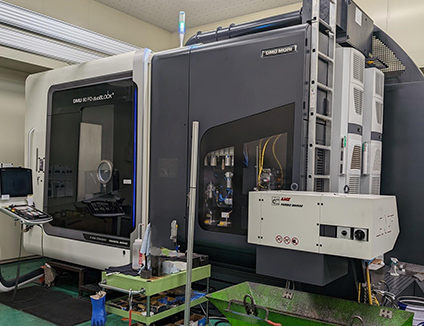

当社で製作実績が多い材質としては、SUS・アルミ材が挙げられ、同素材を用いた複雑形状部品に対する引き合いを数多くいただいています。お客様から評価いただいている点としては、当社が行っている、材質ごとの3Dプリンタを使い分けです。粉体を使う金属3Dプリンタは、異金属混入(コンタミ)が懸念点となり、製品によってはX線検査などで組成検査も行います。航空宇宙などの業界にも信頼いただけるよう、コンタミ防止を考慮した社内生産体制は評価いただいている点と言えます。

最後にご紹介するのが当社の品質管理体制です。精密かつ複雑形状の製品を扱ってきた歴史から、高い品質要求にこたえるべく、恒温環境を整備し、検査・試験設備の管理を徹底してきました。

航空宇宙業界のお客様とのお取引が増える中で、内部構造・金属組成について検査要望もいただいており、浸透探傷検査による外部欠陥の検査や、X線透過試験・X線CTスキャンによる内部欠陥の検査により、品質保証を行っております。

また、ASTMなどの各種規格に準じた検査についても外部機関と連携して対応可能です。