近年、金属3Dプリンティングの活用が急速に進んでいます。この技術は、従来工法では実現不可能だった複雑な形状や機能統合を可能にし、製品開発に革新をもたらします。この技術で重要になるのが、「DfAM(Design for Additive Manufacturing)」という考え方です。

本コラムでは、このDfAMの基本から金属3Dプリンティングによる工法転換をサポートする東金属産業株式会社の「金属3Dプリンタ工法転換ラボ」の取り組みをご紹介します。

また、金属3Dプリンタ工法転換ラボでは下記記事も掲載しておりますので、ぜひご一読ください。

・3Dプリンタの造形方式を解説!精密造形にパウダーベッド方式が最適な理由

DfAMとは、Additive Manufacturing(積層造形)の特性を最大限に活かし、その制約を考慮に入れて製品の設計を行うための手法や考え方を指します。従来の切削加工や鋳造などの設計では、素材を削り出したり金型に流し込んだりする必要があるため、形状の自由度に大きな制約がありました。例えば、アンダーカット形状や中空構造などは、加工の難易度が高くなり、実現自体が困難なものもありました。

しかし、3Dプリンターは、素材を一層ずつ積み重ねて造形する積層造形の原理に基づいているため、これらの従来の制約から解放されます。DfAMは、この「形状の自由度」という3Dプリンティング最大のアドバンテージを設計段階から組み込むことを目的としています。具体的には、部品点数の削減による機能統合、軽量化のための最適化、そして性能向上にフォーカスを置いた設計変更が行われます。単に造形可能なデータを作るだけでなく、3Dプリンティングだからこそ実現できる、より付加価値の高い製品を生み出すための考え方です。

3Dプリンティングは、トポロジー最適化と呼ばれる手法を用いて、与えられた負荷条件や境界条件に対して、必要な強度を保ちつつ、最も材料が少なくなるような形状を導き出すことができます。結果として、内部をラティス構造やハニカム構造といった複雑な軽量化構造で満たすことが可能となり、製品の軽量化を同時に達成できます。航空宇宙産業やモータースポーツなど、軽量化が直接的に性能向上に結びつく分野で特に効果を発揮します。

従来、複数の部品を組み合わせて実現していた機能を、3Dプリンティングでは一体構造として設計することが可能になります。これにより、溶接やボルト締めといった組み立て工程が不要となり、製造コストの削減、組み立てエラーのリスク低減、そして部品同士の接合部から生じる故障リスクの排除につながります。また、冷却流路や複雑な内部経路を持つ部品を一体で造形することで、製品の性能や信頼性が向上します。例えば、熱交換器や特殊なノズルなど、複雑な内部流路を持つ部品の設計にこのメリットが最大限に活かされます。

DfAMは、単なる軽量化や部品点数の削減だけでなく、従来の工法では実現不可能だった複雑な形状を活用することで、製品の根幹となる性能そのものを向上させることができます。これは、3Dプリンティングが、設計者が意図した通りの形状を、加工の制約に縛られず具現化できる最大の強みです。

ポンプ内部のインペラや、燃焼システムに使用されるノズルといった流体部品の設計において、従来の工法では、製造工程の制約から角張った部分やシンプルな曲面になりがちでした。しかし、3Dプリンティングを用いると、流体の流れをシミュレーションした結果に完全に合わせた滑らかな内部構造や、複雑な三次元曲面を一体で造形できます。これにより、流体の抵抗が大幅に低減し、流体効率(パワー)が向上したり、キャビテーションの発生を抑制したりすることが可能になります。例えば、ロケットエンジンのインジェクターやガスタービンの燃焼ノズルなど、高性能が求められる分野では既にDfAMが必須の技術となっています。

熱伝導性能は、熱源に接する表面積をどれだけ大きくできるかに大きく左右されますが、3Dプリンティングは、内部に複雑なフィン構造や、熱源に沿って張り巡らされた高密度な冷却水路を一体で造形することを可能にします。これにより、従来の積層・ろう付けなどで作成された部品と比較して、熱交換効率を劇的に向上させることができます。また、熱変形や応力集中を考慮した上で、熱伝導率が高い材料を最適な箇所に配置する設計も可能となり、製品の長寿命化にも貢献します。

当サイトを運営する東金属産業株式会社は、航空宇宙・半導体分野を中心に金属3Dプリンティングの材料開発・試作・量産を行っております。

特にメーカーとの共同開発で豊富な実績があり、長年の経験によって培われたDfAMやトポロジー最適化のノウハウを駆使して工程集約、リードタイム短縮、軽量化、部品一体化など様々な付加価値を提供いたします。

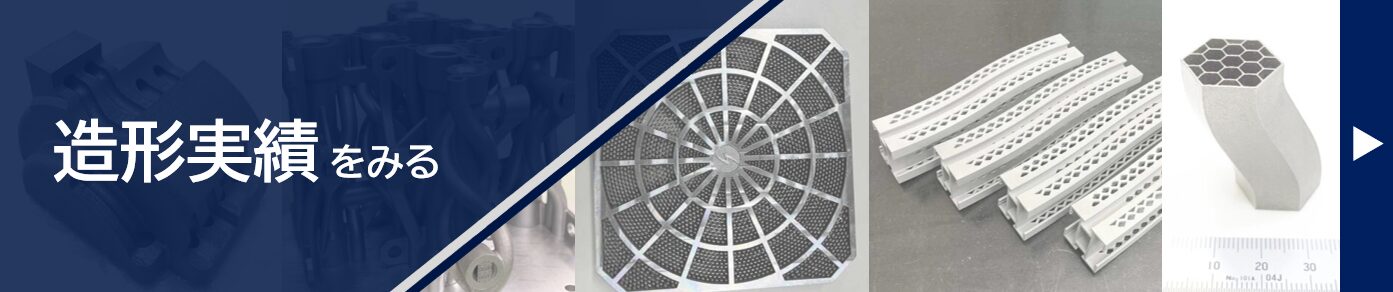

これまで5,000点以上の金属積層造形の試作・量産実績があり、その経験を活かして、切削・研削加工など従来の製造プロセスでは実現困難であった複雑形状や機能性を、金属3Dプリンティングへの工法転換によって実現することをご提案しております。

基本的には、後工程を不要とするネットシェイプ・ニアネットシェイプを目指しますが、要求される面粗度や寸法精度によって後工程が必要になることがあるため、当社では切削、溶接、組立、熱処理、仕上げまでワンストップで対応できる体制を整えております。

さらに、アルミニウム(AlSi10Mg)、ステンレス(SUS316L)、マルエージング鋼、インバーなど様々な造形材料の実績があり、チタン、インコネル、銅合金、樹脂なども協力企業と連携して対応可能です。

切削加工品の工法転換や、部品開発・試作段階における金属積層造形をご検討の際は、お気軽にお問い合わせください。