「切削品を金属3Dプリンタに替えることで製品を軽量化できないか・・・」

製造業界で注目される軽量化技術の中で、金属3Dプリンタによる【ハニカム構造】の実現が大きな変革をもたらしています。

本記事では、軽量化と高い強度を両立できるハニカム構造の基本原理から金属3Dプリンタでの製造メリットまで、解説いたします。

ハニカム構造とは、正六角形のセル(部屋)が隙間なく規則的に配列された構造のことです。この六角形という形状には、数学的に優れた特性があります。同じ面積を囲むために必要な周囲の長さが最も短くなるため、最少の材料で最大の空間を確保できるのです。

製造業においてハニカム構造が注目される理由は、この幾何学的な優位性により「軽量性」と「強度」を同時に実現できることです。薄い壁で構成された六角形セルが連続して配列されることで、個々のセルは軽量でありながら、全体としては高い構造強度を発揮します。特に圧縮荷重に対して優れた耐性を示し、座屈しにくい安定した構造として、航空宇宙から自動車まで幅広い分野で活用されています。

このハニカム構造が軽量化手法として選ばれる理由は、「軽量性」「高剛性」「疲労特性」「表面平滑性」「衝撃吸収性」「断熱性」「消音特性」など様々ありますが、中でも最大の特徴である3つをご紹介いたします。

①≪軽量化と強度の両立≫

従来の切削加工を前提とした設計では、軽量化のために必要強度を担保できる限界まで薄肉化したり肉抜きを設けたりする必要がありました。しかし、空隙率と圧縮強度が高いハニカム構造であれば、必要な強度は保ったままそれ以上の軽量化を実現できます。ソリッド(中実)構造と比較して、材料使用量を大幅に削減しながら、実用的な強度を維持できるのが最大の特徴です。

②≪放熱性・冷却効率の向上≫

ハニカム構造は表面積が大きくなるため、優れた放熱性・冷却効率を発揮します。この特性により、熱交換器やヒートシンクへの応用が可能となり、従来の平面フィン構造では実現できない高効率な熱伝達を実現できます。自動車のエンジン部品や電子機器の冷却システムなど、熱管理が重要な分野での活用が期待されています。

③≪衝撃吸収性≫

ハニカム構造は、軽さと強度を兼ね備え、衝撃や音を吸収し、断熱効果も持ち合わせているため、様々な分野で利用されています。

一般的に、強度だけを考えれば三角形が最も優れています。しかし、一方向からの衝撃に対する「力の分散」という観点では、五方向に力を分散できる六角形が最も衝撃吸収性に優れているといえます。

この特性から、飛行機の翼、駅のホームドア、新幹線、建造物など、幅広い構造材料として活用されています。

④≪生体適合性≫

医療分野において、ハニカム構造は従来のソリッド構造では実現できない生体組織との親和性を示します。多孔質構造により生体組織が構造内部に成長しやすく、インプラントと骨組織の一体化を促進します。特にチタン合金製の人工骨では、骨組織がハニカム構造内部に成長し、生体本来の骨と同様の機械的特性を発揮することが確認されています。

ハニカム構造は多くのメリットを持つ優れた軽量化手法ですが、従来の製造方法では実現に大きな制約がありました。

形状自由度が高い金属3Dプリンタであれば、トポロジー最適化でハニカム構造で設計することにより、強度・軽量化の双方で要求仕様を満たすことができます。

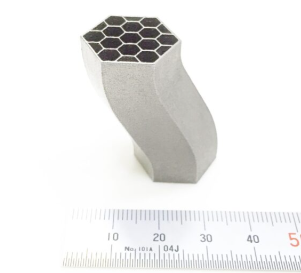

こちらは、AlSi10Mg製のフレームです。

お客様より、「切削品を金属3Dプリンタに替えることで製品を軽量化できないか」ということで、当社にご相談がありました。

そこで、金属3Dプリンタ特有の設計自由度を活かし、切削加工では実現できなかったハニカム構造を用いて軽量化を実現しました。当社は、これまでの数千点以上にものぼる造形品の経験と実績から、薄板の限界値を充分把握しているため、本製品のようなハニカム構造での軽量化が可能です。

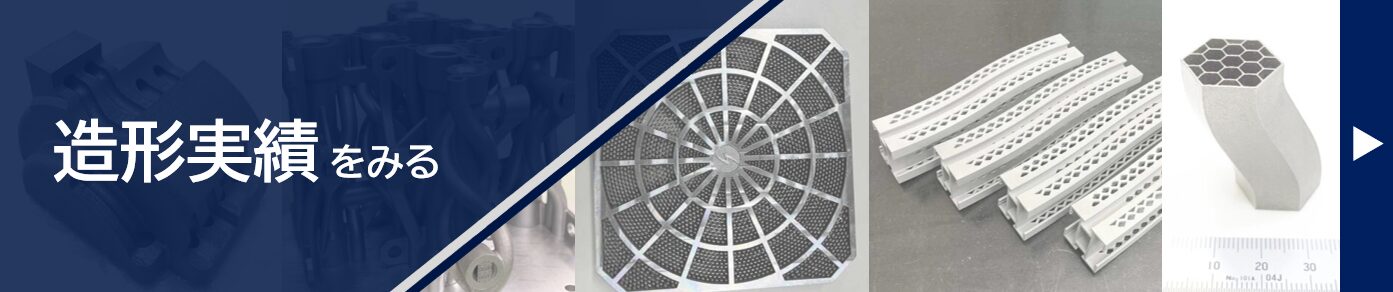

当サイトを運営する東金属産業株式会社は、航空宇宙、半導体、自動車など様々な業界向けに金属3Dプリンティングの材料開発・試作・量産を行っております。

当社では、これまで5,000点以上の金属積層造形の試作・量産実績があり、その経験を活かして、切削・研削加工など従来の製造プロセスでは実現困難であった複雑形状や機能性を、金属3Dプリンティングへの工法転換によって実現することをご提案しております。

基本的には、後工程を不要とするネットシェイプ・ニアネットシェイプを目指しますが、要求される面粗度や寸法精度によって後工程が必要になることがあるため、当社では切削、溶接、組立、熱処理、仕上げまでワンストップで対応できる体制を整えております。

さらに、アルミニウム(AlSi10Mg)、ステンレス(SUS316L)、マルエージング鋼、インバーなど様々な造形材料の実績があり、チタン、インコネル、銅合金、樹脂なども協力企業と連携して対応可能です。

切削加工品の工法転換や、部品開発・試作段階における金属積層造形をご検討の際は、お気軽にお問い合わせください。