近年、かつての人気を取り戻しつつあるモータースポーツ。

半導体や航空宇宙に匹敵するレベルで性能・精度・品質が要求されるモータースポーツ向け部品の開発に、今、金属3Dプリンタが注目されています。

本記事では、モータースポーツ・レーシング分野における金属積層造形(金属3Dプリンティング)の適用可能性について、金属積層造形のプロフェッショナルが解説します。

モータースポーツの人気は、F1を中心に1980年代後半から1990年代にかけてブームとなり、その後一時的に低迷しましたが、近年再び注目を集めつつあります。特に2024年4月のF1日本グランプリでは、2009年に鈴鹿サーキットで再開以来最多の観客数を記録するなど、復活の兆しが見られます。

さらに、環境規制への対応や電動化技術の導入など、未来を見据えた技術開発が加速しており、単に巣タイム・スピードを競うレーシングに留まらない、より高度なエンジニアリングの祭典としての側面が強まっています。

モータースポーツの最前線では、コンマ1秒を削り出すための熾烈な開発競争が繰り広げられており、車両のあらゆる部分において、極限まで性能を追求する姿勢が求められます。特に、レーシングカーの性能を左右する部品の軽量化、強度、そして空力特性の最適化は、極めて重要であり、各レーシングチームが莫大な予算を投じて開発を行っています。

モータースポーツ、特にフォーミュラカーやプロトタイプカーの部品には、半導体装置や航空宇宙分野と同程度かそれ以上に極めて高いレベルの物理的・化学的・機械的性質が求められます。これは、車両が受ける過酷な負荷と、わずかな性能差が勝敗を分けるという競技の性質に起因します。

フォーミュラカーとプロトタイプカーはどちらもレース専用の車両ですが、フォーミュラカーはシングルシーター(単座席)でタイヤがむき出しで空気抵抗を受けやすいオープンホイールであり、スプリントレース(短距離・短時間のレース)で主に使われます。

一方、プロトタイプレーシングカーは、タイヤがボディで覆われたクローズドホイール形式で、ル・マンなどの耐久レースで使われることが多いです。

■軽量性

速度向上と燃費効率の最適化のため、部品の軽量化は常に最優先課題です。バネ下重量の軽減は、サスペンションの応答性やタイヤの接地性にも大きく影響します。

■高強度・高剛性・疲労強度

高速走行時のGフォース、振動、衝撃といった極限の応力に耐え、構造の安定性を保つために高い強度と剛性が必要です。また、レース中の繰り返し負荷に耐えうる高い疲労強度も不可欠です。

■耐熱性

エンジン周辺やブレーキシステムなど、高温に晒される部品は、その性能を維持できる高い耐熱性が求められます。

■耐食性

燃料やオイル、冷却水、路面からの飛散物など、様々な化学物質や環境要因に晒されるため、高い耐食性が必要です。

■空力特性

車両の空力特性は、最高速度、コーナリング性能、そしてダウンフォース(車体を下向きに引っ張る力)の生成に直結します。複雑な形状の空力部品は、空気の流れを最適化し、車両を路面に押し付ける力を最大限に引き出すために設計されます。主にフロントウイングやリアウイング、車体底面などのパーツに当たる空気の流れを工夫することで、車体下面と上面で気圧の差を生み出し、ダウンフォースを発生させます。

これらの要求を満たすため、モータースポーツ分野では、アルミニウム合金、チタン合金、ニッケル基超合金といった高性能金属材料が多用されます。

金属積層造形は、従来の切削加工や鋳造では製造が困難だった複雑な形状や内部構造を持つ部品を一体成形できる革新的な技術であり、モータースポーツ・レーシング分野において多大な可能性を秘めています。

■トポロジー最適化による軽量化

積層造形では、部品が必要な強度を保ちつつ、無駄な部分を徹底的に排除するトポロジー最適化設計が可能です。これにより、複雑な内部格子構造(ラティス構造)を持つ部品を一体成形することで、従来の工法では実現不可能な大幅な軽量化を実現できます。これは、車両全体の重量軽減に貢献し、加速性能、燃費効率、タイヤ摩耗の改善に直結します。

■機能統合と部品点数の削減

複数の部品を一体化して製造できるため、組み立て工程の削減、部品点数の削減、それに伴うコスト削減、さらには接合部の減少による信頼性向上が期待できます。例えば、冷却流路が一体化された複雑なエンジン部品や、サスペンションアームとブラケットの統合などが挙げられます。

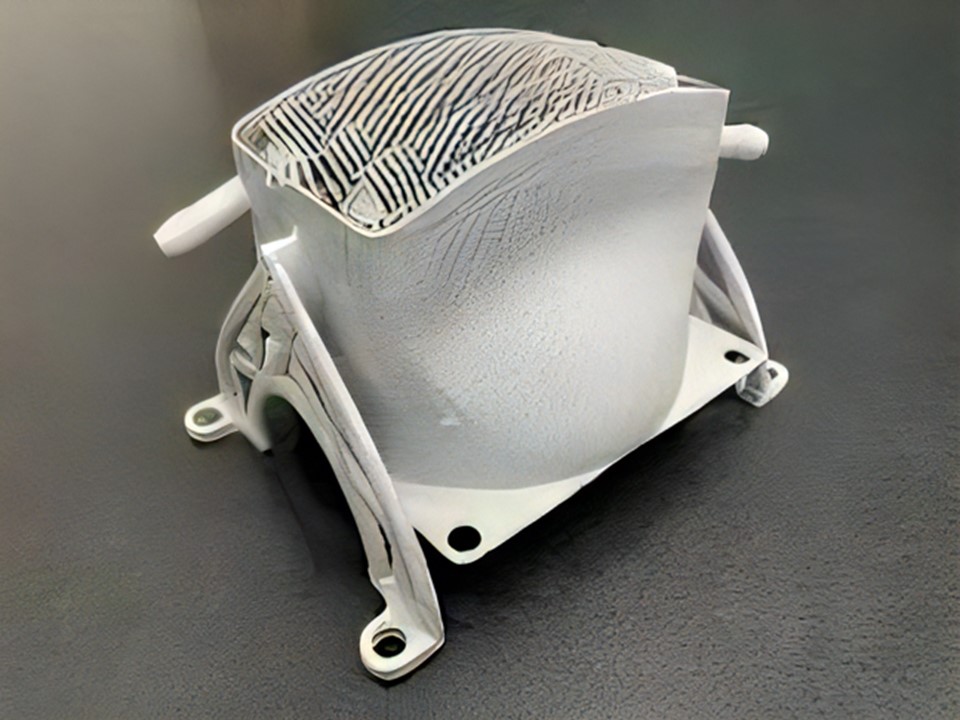

■空力特性の最適化

複雑な形状を持つ空力部品やアクセサリを、設計通りの形状で製造できるため、空力特性を最大限に引き出すことが可能です。これにより、より効率的なダウンフォースの生成や空気抵抗の低減が実現し、車両のパフォーマンス向上に貢献します。

■高性能金属材料の活用

チタン合金やニッケル基超合金といった、モータースポーツで要求される高性能金属材料の積層造形技術が進化しており、これらの材料の特性を最大限に引き出した部品製造が可能になります。

■迅速なプロトタイピング

金属積層造形は、金型レスで部品を直接製造でき、設計変更や改良を迅速に試作に反映させることができます。

レーシングカーは、競合に情報が一切漏れないよう細心の注意を払いながら慎重に部品開発が進められ、CADのモデルができてから数日~一週間ほどの短納期で調達する必要がある場合も多く、金属積層造形の強みを活かすことができます。

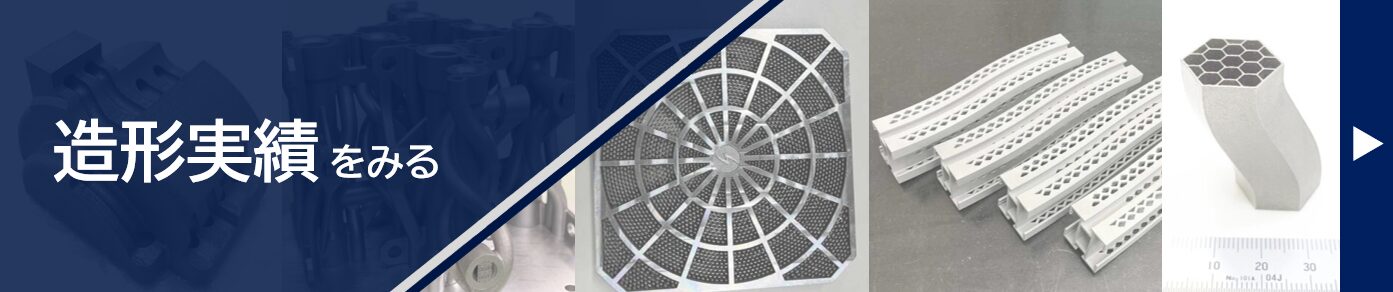

当サイトを運営する東金属産業株式会社は、モータースポーツ・レーシングカー向けの空力パーツ(エアロパーツ)や補強部品をはじめ、航空宇宙、半導体、自動車など様々な業界向けに金属3Dプリンティングの材料開発・試作・量産を行っております。

機密保持の関係上、具体的なお客様名やレーシングカーに搭載されている部品の画像は絶対にお見せすることはできませんが、国内の主要レーシングチーム様向けに、フロントサスペンションのタワーブレーンやリヤウイングのルーパー、クラッシュボックスなどの造形品を納品させていただいた実績がございます。実機向け・テストカー向けいずれもお任せください。

当社では、これまで5,000点以上の金属積層造形の試作・量産実績があり、その経験を活かして、切削・研削加工など従来の製造プロセスでは実現困難であった複雑形状や機能性を、金属3Dプリンティングへの工法転換によって実現することをご提案しております。

基本的には、後工程を不要とするネットシェイプ・ニアネットシェイプを目指しますが、要求される面粗度や寸法精度によって後工程が必要になることがあるため、当社では切削、溶接、組立、熱処理、仕上げまでワンストップで対応できる体制を整えております。

さらに、アルミニウム(AlSi10Mg)、ステンレス(SUS316L)、マルエージング鋼、インバーなど様々な造形材料の実績があり、チタン、インコネル、銅合金、樹脂なども協力企業と連携して対応可能です。

切削加工品の工法転換や、部品開発・試作段階における金属積層造形をご検討の際は、お気軽にお問い合わせください。