金属3Dプリンター業界において、複数レーザーシステムが2025年の重要なトレンドとして注目を集めています。従来のシングルレーザーシステムから、2灯や4灯など複数灯へ進化することで、製造業における生産性革命が始まっています。

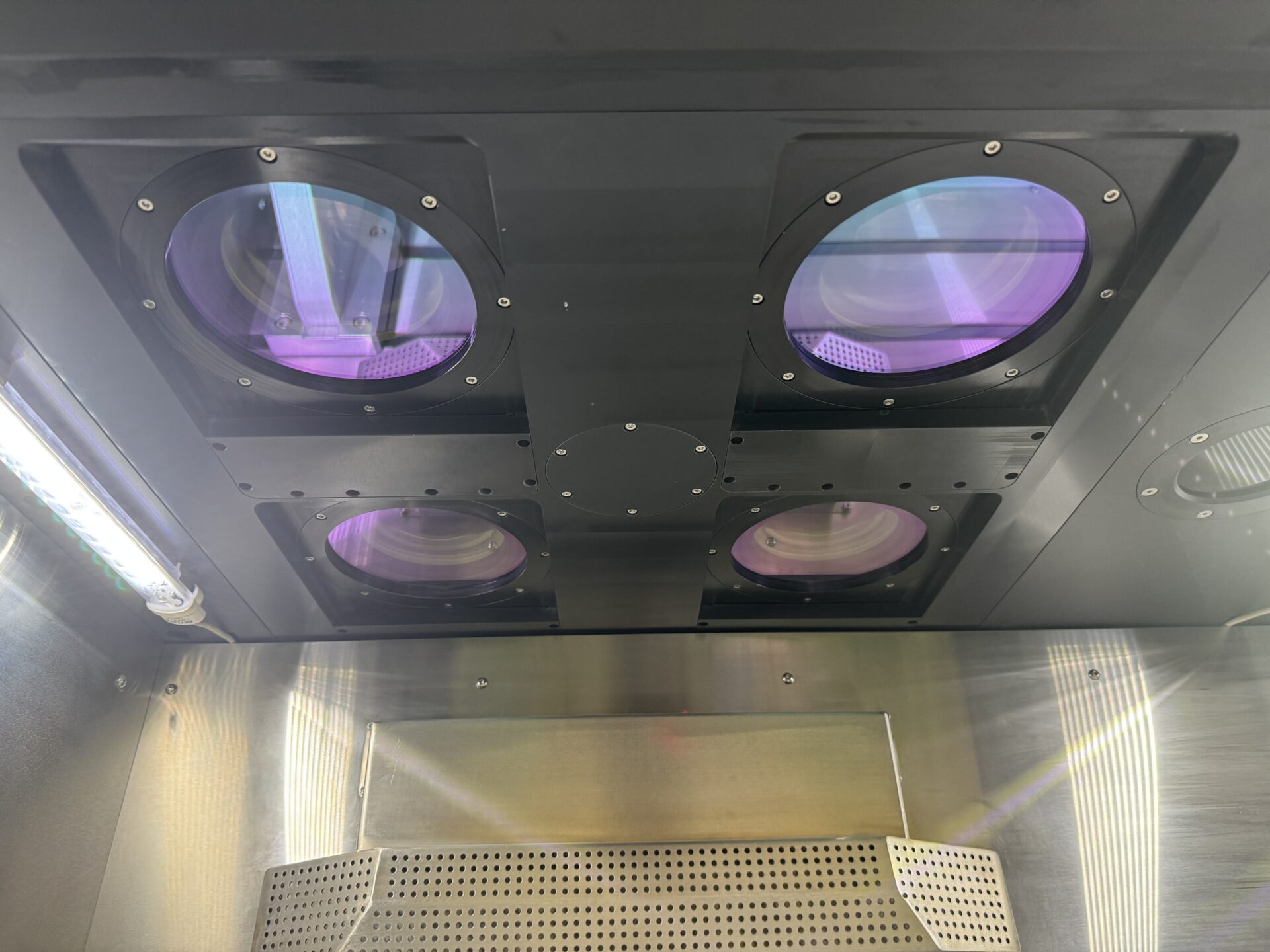

複数灯レーザーシステムとは、従来の金属3Dプリンターが1本のレーザーで造形していたのに対し、2本以上のファイバーレーザーを同時に使用する革新的な技術です。パウダーベッド方式(粉末床溶融結合法)において、複数のレーザーが造形エリアを分担して並列処理することで、劇的な生産性向上を実現します。

基本的な仕組みは、各レーザーが独立した光学系を通じて精密制御され、特許技術による干渉防止システムにより品質を維持しながら高速造形を行います。2灯レーザーシステムでは従来比約2倍、4灯レーザーシステムでは約4倍の造形速度を実現できるため、従来のシングルレーザーでは数日を要していた大型部品も、大幅な時間短縮が可能になります。

この技術により、金属3Dプリンターの最大の課題であった造形時間の長さが解決され、自動車部品や航空宇宙部品の量産化が現実的になってきています。2025年以降、複数灯レーザーシステムは金属3Dプリンター業界の主流技術として急速に普及が進んでいます。

デュアルレーザーシステムは、精度と生産性のバランスに優れた実用的なソリューションです。造形速度は従来比約2倍となり、中型部品(280×280×365mm程度)の効率的な製造に適しています。特許マルチレーザー技術により、レーザー干渉を最小化しながら品質安定性を維持できるため、自動車部品や医療機器など高精度が求められる用途に最適です。

一方、クアッドレーザーシステムは、産業用大量生産に対応した次世代技術です。造形速度は従来比約4倍で、大型部品(500×280×365mm以上)の一括造形が可能になります。大容量生産能力を持ち、航空宇宙産業のタービンブレードや自動車産業の大型ブラケットなど、大型・大量生産部品の製造に威力を発揮します。

選択の指針としては、中型部品の高精度造形なら2灯、大型部品の大量生産なら4灯システムが適しており、用途と生産規模に応じた最適な選択が重要です。

Eplus3D社製 EP-M300(レーザー:デュアル)

1台保有、SUS316L

対応サイズ: X300mm x Y300mm x Z450mm

Eplus3D社製 EP-M400(レーザー:クワッド)

1台保有、AlSi10Mg専用マシン

対応サイズ: X400mm x Y400mm x Z450mm

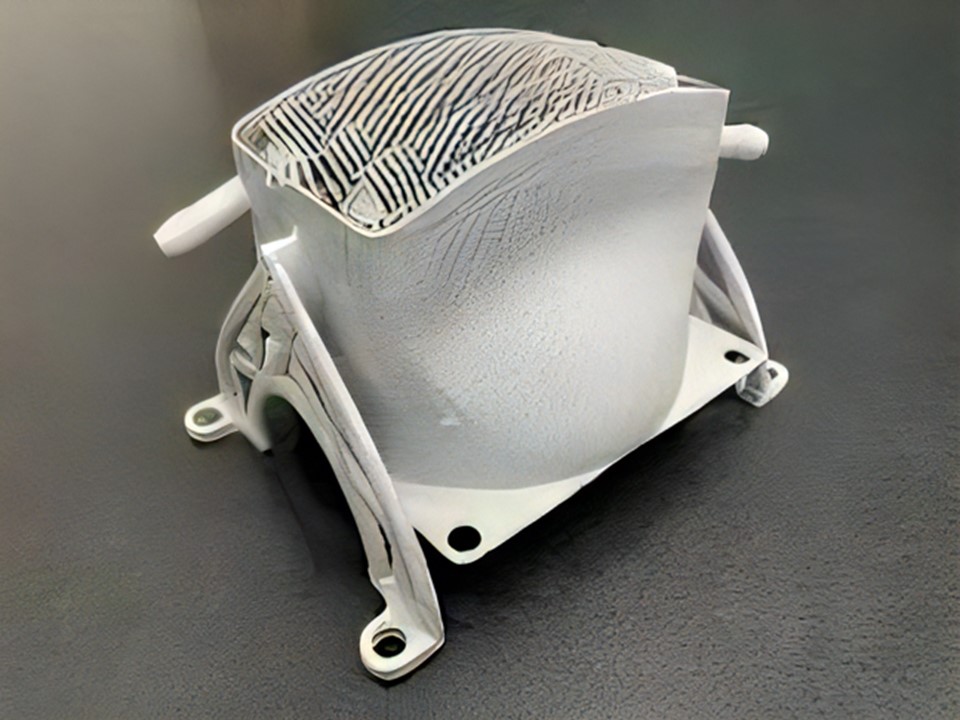

こちらはAlSi10Mg製の熱交換器です。

お客様より、「熱交換器の放熱性を向上させるために、金属3Dプリンタの形状自由度の高さを活用できないか」とのことで、当社にご相談がありました。

そこで「金属3Dプリンタ工法転換ラボ」では、設計段階からお客様との検討に入り、放熱フィンと冷却パイプを一体化することにより高機能化を実現しました。

こちらは、金属3Dプリンタで造形したマルエージング鋼の金型です。「成形品の不良率が高く困っている」とのことでお客様よりご相談を頂きました。

そこで金属3Dプリンタ工法転換ラボでは、従来の切削・放電加工から金属3Dプリンタへの工法転換をご提案しました。

難形状実現を得意とする3Dプリンタの強みを活かして設計変更を行った結果、成形品の不良率低下に加え、冷却機構の見直しによる生産性向上を実現しました。また、熱処理炉を保有しておりますので、時効処理まで当社にて一貫対応しました。

金属3Dプリンタ工法転換ラボを運営する東金属産業では、従来の製造プロセスでは実現不可能であった高機能部品も工法転換により実現可能します。

従来の製造プロセスにおける制限により具現化できていなかった機能性の高い構造を実現するには、金属積層造形プロセスへの工法転換が有効です。

自由な経路の内部管路や緻密な構造の熱交換器を金属積層造形プロセスで製作することにより、部品の高機能化を実現し、結果的に機能に対するコストメリットが高くお客様にご満足いただけるものづくりが可能となります。

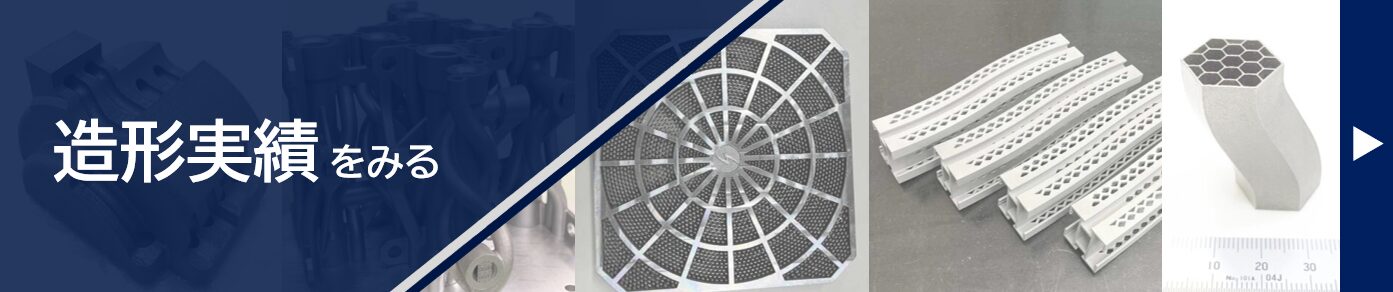

当社では、これまで5,000点以上の金属積層造形の試作・量産実績があり、その経験を活かして、切削・研削加工など従来の製造プロセスでは実現困難であった複雑形状や機能性を、金属3Dプリンティングへの工法転換によって実現することをご提案しております。

基本的には、後工程を不要とするネットシェイプ・ニアネットシェイプを目指しますが、要求される面粗度や寸法精度によって後工程が必要になることがあるため、当社では切削、溶接、組立、熱処理、仕上げまでワンストップで対応できる体制を整えております。

さらに、アルミニウム(AlSi10Mg)、ステンレス(SUS316L)、マルエージング鋼、インバーなど様々な造形材料の実績があり、チタン、インコネル、銅合金、樹脂なども協力企業と連携して対応可能です。

切削加工品の工法転換や、部品開発・試作段階における金属積層造形をご検討の際は、お気軽にお問い合わせください。