目次

「軽量化のために最大限薄肉化したし肉盗みも設けた。”切削だと”これ以上は難しい・・・」

このような軽量化ニーズに応える技術が、金属3Dプリンタによる「ラティス構造」です。

従来の製造法では不可能だった複雑な3次元形状を一体造形で実現し、軽量化と優れた機械的特性を両立できます。

本コラムでは、ラティス構造の基礎から、実際の製作事例まで詳しく解説いたします。

ラティス構造とは、枝状に分岐した格子が3次元空間に周期的に並んだ立体構造のことです。「ラティス(Lattice)」は英語で「格子」を意味し、規則的なパターンを持つ多孔質構造として定義されます。

この構造の最大の特徴は、外形を維持しながら内部を大幅に空洞化できることです。従来の中実(ソリッド)構造と比較して、材料使用量を大幅に削減しながら、実用的な強度と独特の機能性を実現できます。

従来の軽量化手法では、強度との間にトレードオフ関係が存在し、軽量化を進めるほど強度や機能性に制約が生まれがちでした。しかし、ラティス構造はこの常識を覆す革新的な解決策を提供します。

ラティス構造の軽量化能力は、従来の中空構造や肉抜き加工を大きく上回ります。格子の密度、形状、配向を精密に制御することで、材料使用量を30%から最大90%まで削減しながら、実用的な強度を維持できます。この軽量化は、単純な材料の削除ではなく、力学的に合理的な材料配置の最適化によって実現されるため、構造的な弱点を生じにくいという特徴があります。

特に航空宇宙分野では、重量1キログラムの削減が燃費向上や積載量増加に直結するため、この軽量化効果は極めて価値の高い技術となっています。自動車産業においても、燃費規制の強化や電動化に伴う軽量化要求の高まりから、ラティス構造への期待が急速に高まっています。

医療分野において、ラティス構造は従来のソリッド構造では実現できない生体組織との親和性を示します。格子間の空間に生体組織が侵入・成長しやすく、インプラントと骨組織の一体化を促進します。特にチタン合金製の人工骨では、骨組織がラティス構造内部に成長し、生体本来の骨と同様の機械的特性を発揮することが確認されています。

③放熱性・冷却効率の向上

ラティス構造は、格子間の空間により通気性が高く、大幅に拡大された表面積により優れた放熱性を発揮します。この特性を活かして、従来のフィン型ヒートシンクでは困難だった複雑な熱流路設計が可能になり、冷却効率の飛躍的向上を実現できます。

④衝撃吸収性

ラティス構造は振動吸収や音響特性の制御にも優れた効果を発揮します。格子の変形により振動エネルギーを効率的に吸収し、従来の制振材料では困難だった広帯域での振動制御を実現できます。この特性は、精密機械や輸送機器での振動対策、建築物の制震システムなどへの応用が期待されています。

ラティス構造は、その形成方法と特性により大きく3つのタイプに分類されます。

基本となる格子形状を3次元的に繰り返し配置する構造です。代表的なものに以下があります:

三重周期極小曲面(Triply Periodic Minimal Surface)を利用した構造です:

特定の用途や要求に応じて設計される最適化ラティス構造です:

| 項目 | ラティス構造 | 中実構造 |

|---|---|---|

| 骨内成長 | 格子内部への3次元成長 | 表面のみの結合 |

| 応力伝達 | 生体骨に近い弾性率 | 応力遮蔽現象発生 |

| 長期安定性 | 生体組織との一体化 | 界面での緩みリスク |

| 重量 | 50-70%軽量 | 重い |

金属3Dプリンタは、従来製造法の制約を根本的に解決する革新的な技術です。特に複雑なラティス構造においては、設計の自由度と製造効率の両面で圧倒的な優位性を発揮し、これまで実現不可能だった高機能部品の製造を可能にしています。また、デジタルデータから直接製造するため、設計変更への柔軟な対応も実現でき、開発期間の大幅な短縮にも貢献します。

形状自由度が高い金属3Dプリンタ造形であれば、これらの制約を解決し、コスト・リードタイムの両方でメリットを提供できます。

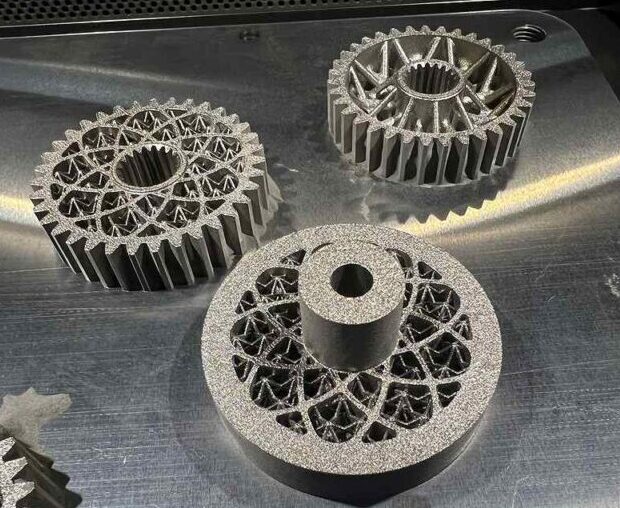

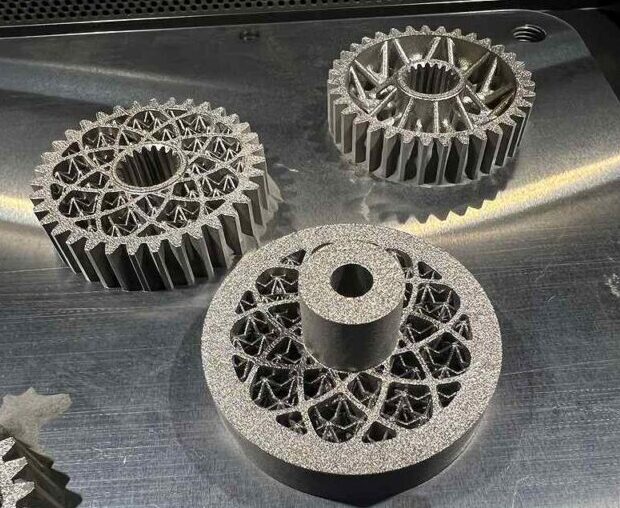

軽量化ギヤ

3Dプリンタで造形し、熱処理・機械加工を行ったマルエージング鋼のギヤです。お客様より、「少しでも部品を軽くしたい」ということで、当社にご相談がありました。

そこで「金属3Dプリンタ工法転換ラボ」は、3Dプリンタでなければ実現できず、且つ二次元ハニカム構造よりも軽量化で、硬度を強化できるラティス構造をご提案し、軽量化を実現しました。硬度をHRC56に高めるために、造形後にはギヤの刃先に熱処理を入れて対応しております。

当社は、ラティス構造のような複雑構造を造形できるノウハウ、造形パラメータを保有しております。

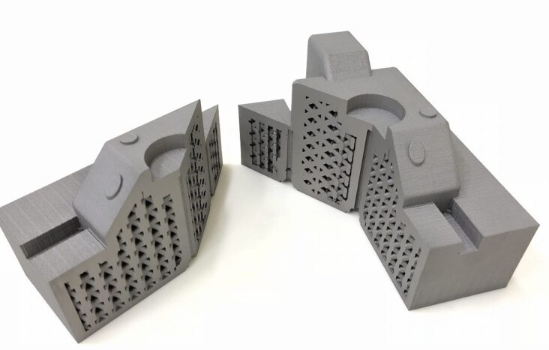

冷却機構つき金型

こちらは、金属3Dプリンタで造形したマルエージング鋼の金型です。

「成形品の不良率が高く困っている」とのことでお客様よりご相談を頂きました。

そこで金属3Dプリンタ工法転換ラボでは、従来の切削・放電加工から金属3Dプリンタへの工法転換をご提案しました。

難形状実現を得意とする3Dプリンタの強みを活かして設計変更を行った結果、成形品の不良率低下に加え、冷却機構の見直しによる生産性向上を実現しました。また、熱処理炉を保有しておりますので、時効処理まで当社にて一貫対応しました。

当サイトを運営する東金属産業株式会社は、航空宇宙、半導体、自動車など様々な業界向けに金属3Dプリンティングの材料開発・試作・量産を行っております。

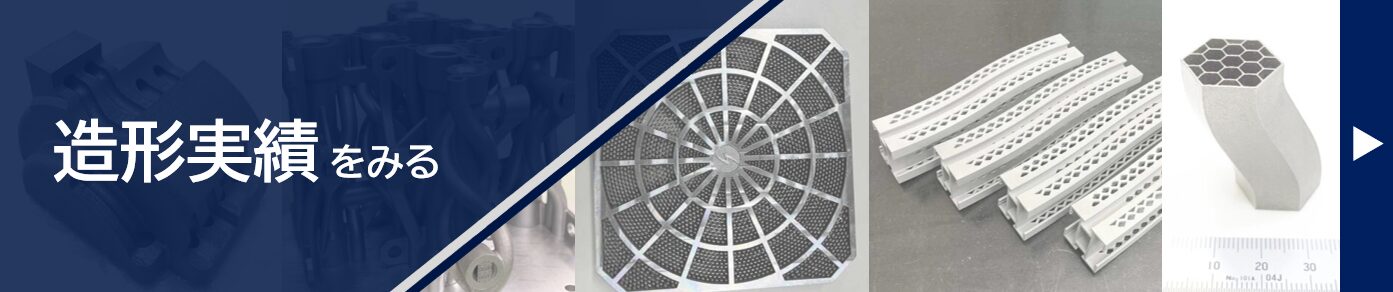

当社では、これまで5,000点以上の金属積層造形の試作・量産実績があり、その経験を活かして、切削・研削加工など従来の製造プロセスでは実現困難であった複雑形状や機能性を、金属3Dプリンティングへの工法転換によって実現することをご提案しております。

基本的には、後工程を不要とするネットシェイプ・ニアネットシェイプを目指しますが、要求される面粗度や寸法精度によって後工程が必要になることがあるため、当社では切削、溶接、組立、熱処理、仕上げまでワンストップで対応できる体制を整えております。

さらに、アルミニウム(AlSi10Mg)、ステンレス(SUS316L)、マルエージング鋼、インバーなど様々な造形材料の実績があり、チタン、インコネル、銅合金、樹脂なども協力企業と連携して対応可能です。

切削加工品の工法転換や、部品開発・試作段階における金属積層造形をご検討の際は、お気軽にお問い合わせください。