3Dプリンタは、造形方式によって特徴や適用用途が大きく異なります。特に、精密部品の製造においては、適切な造形方式の選択が品質を左右する重要な要素となります。

本コラムでは、ASTM国際会議で分類された7つの造形方式を詳しく解説し、精密造形においてパウダーベッド方式が最適理由と当社の強みまでご紹介します。

3Dプリンタの造形方式は、ASTM(世界最大規模の標準化機関)の2009年の会議において、下記の7種類に分類・統一されました。3Dプリンタの造形方式はそれぞれ異なる特徴を持ち、用途に応じた適切な選択が重要です。

| No. | ASTM正式名称 | 日本語名称 | 通称 | 造形原理 | 主な特徴 |

|---|---|---|---|---|---|

| 1 | Material Extrusion | 材料押出法 | 熱溶解積層法(FDM) | フィラメントを加熱溶融してノズルから押出し | 最も身近で低コスト、表面精度に課題 |

| 2 | Vat Photopolymerization | 液槽光重合法 | 光造形法(SLA) | 液状樹脂に紫外線レーザーを照射して硬化 | 高精度な表面仕上げ、複雑形状に対応 |

| 3 | Sheet Lamination | シート積層法 | – | シート材料を接着剤で貼り合わせてカット | 造形速度・材料に制限、製品数は限定的 |

| 4 | Binder Jetting | 結合剤噴射法 | – | 粉末にインクジェットで結合剤を噴射 | フルカラー造形可能、多様な粉末材料対応 |

| 5 | Material Jetting | 材料噴射法 | インクジェットUV硬化積層法 | UV硬化インクをインクジェットで塗布・硬化 | 高精度、様々な材料に対応 |

| 6 | Powder Bed Fusion | 粉末床溶融結合法 | SLS/SLM | レーザーで粉末を焼結・溶融 | 高精度・高強度、精密造形に最適 |

| 7 | Directed Energy Deposition | 指向性エネルギー堆積法 | DED | レーザーで加熱しながら粉末を吹付け肉盛り | 大型部品対応、造形速度が速い |

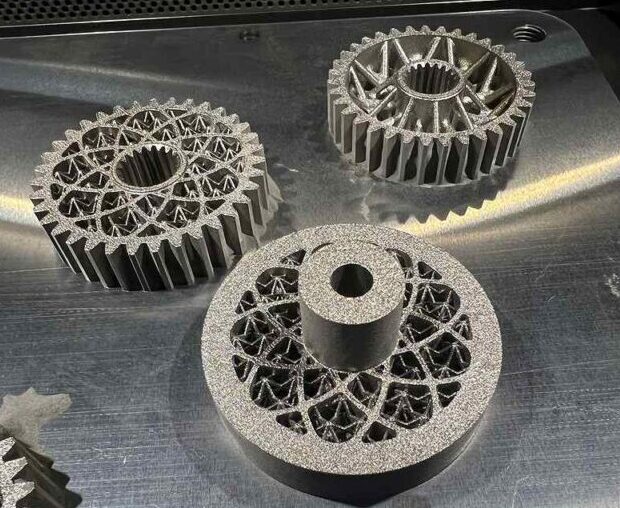

パウダーベッド方式3Dプリンタの造形精度は非常に高く、レーザーまたは電子ビームで金属粉末を層ごとに溶融・凝固させていくことで、複雑で高密度・高強度の部品を製造できます。この高い精度は、航空宇宙、医療などの精密な部品製造に適しており、他の方式と比較して寸法精度と再現性に優れています。

パウダーベッド方式の最大の特長は、金属3Dプリンター造形方式の中で最も優れた精密性を実現できることです。レーザービームの高い集光性により、レーザースポット径20-100μmという超微細な加工が可能で、寸法精度±0.1mm以内、表面粗度Ra 10-25μmという高精度を安定して実現します。

この精密性により、従来の機械加工では困難な複雑な内部流路やハニカム構造、アンダーカット形状も正確に再現でき、最小肉厚t0.3mmという極薄肉厚での造形も可能です。また、不活性ガス雰囲気制御と均一な温度管理により、材料特性の安定化と高い再現性を確保できます。粉末自体がサポート材として機能するため、設計自由度が高く、内部冷却チャンネルの一体造形や複数部品の統合設計が実現でき、従来工法では不可能な革新的な製品設計が可能になります。

ハニカム構造について詳しくはこちら>>>

ラティス構造について詳しくはこちら>>>

パウダーベッド方式の主要な課題は造形時間の長さです。パウダーベッド方式の場合、1層毎に粉末を敷き、溶融・凝固を繰り返すため、高さ方向(Z方向)のサイズが、造形時間(マシンタイム)に大きく影響します。造形速度は、通常10~100cc/h程度、大型部品では数日から数週間の造形時間を要します。予熱・冷却工程を含めるとさらに時間が延長され、生産性の向上が課題となります。

また、1層毎に粉末を敷くため、イニシャルの材料費が高騰する場合もあります。そのため、試作等を検討される場合には、慎重に検討する必要があります。

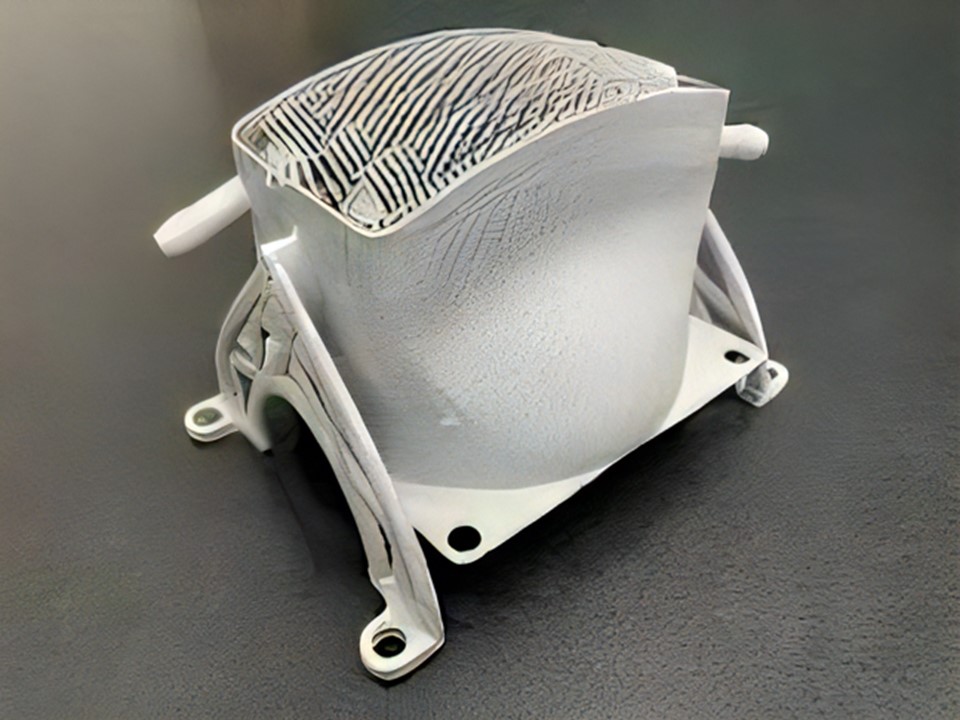

こちらはAlSi10Mg製の熱交換器です。

お客様より、「熱交換器の放熱性を向上させるために、金属3Dプリンタの形状自由度の高さを活用できないか」とのことで、当社にご相談がありました。

そこで「金属3Dプリンタ工法転換ラボ」では、設計段階からお客様との検討に入り、放熱フィンと冷却パイプを一体化することにより高機能化を実現しました。

こちらは、金属3Dプリンタで造形したマルエージング鋼の金型です。「成形品の不良率が高く困っている」とのことでお客様よりご相談を頂きました。

そこで金属3Dプリンタ工法転換ラボでは、従来の切削・放電加工から金属3Dプリンタへの工法転換をご提案しました。

難形状実現を得意とする3Dプリンタの強みを活かして設計変更を行った結果、成形品の不良率低下に加え、冷却機構の見直しによる生産性向上を実現しました。また、熱処理炉を保有しておりますので、時効処理まで当社にて一貫対応しました。

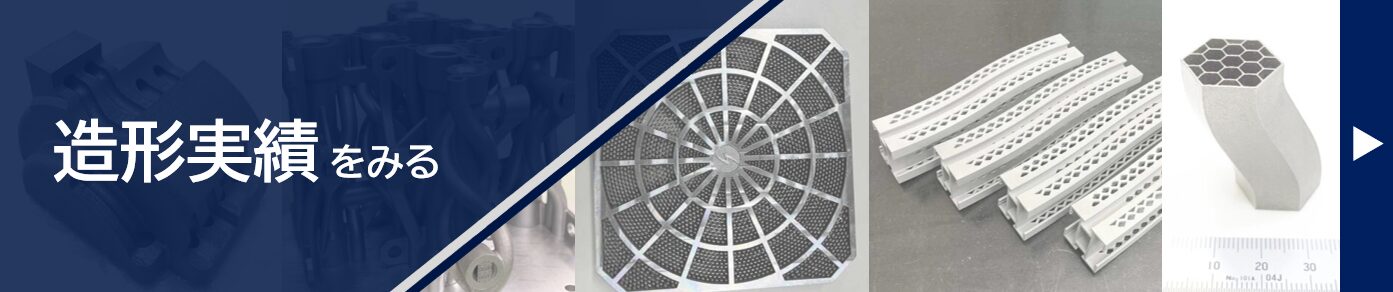

金属3Dプリンタ工法転換ラボを運営する東金属産業では、従来の製造プロセスでは実現不可能であった高機能部品も工法転換により実現可能します。

従来の製造プロセスにおける制限により具現化できていなかった機能性の高い構造を実現するには、金属積層造形プロセスへの工法転換が有効です。

自由な経路の内部管路や緻密な構造の熱交換器を金属積層造形プロセスで製作することにより、部品の高機能化を実現し、結果的に機能に対するコストメリットが高くお客様にご満足いただけるものづくりが可能となります。

当社では、これまで5,000点以上の金属積層造形の試作・量産実績があり、その経験を活かして、切削・研削加工など従来の製造プロセスでは実現困難であった複雑形状や機能性を、金属3Dプリンティングへの工法転換によって実現することをご提案しております。

基本的には、後工程を不要とするネットシェイプ・ニアネットシェイプを目指しますが、要求される面粗度や寸法精度によって後工程が必要になることがあるため、当社では切削、溶接、組立、熱処理、仕上げまでワンストップで対応できる体制を整えております。

さらに、アルミニウム(AlSi10Mg)、ステンレス(SUS316L)、マルエージング鋼、インバーなど様々な造形材料の実績があり、チタン、インコネル、銅合金、樹脂なども協力企業と連携して対応可能です。

切削加工品の工法転換や、部品開発・試作段階における金属積層造形をご検討の際は、お気軽にお問い合わせください。